En esencia, un horno de vacío funciona primero eliminando el aire y otros gases de una cámara sellada para crear un vacío. Luego utiliza elementos calefactores eléctricos internos para calentar el material en su interior. Este proceso de dos pasos —evacuación seguida de calentamiento controlado— es la clave, ya que previene la oxidación y la contaminación que ocurrirían si el material se calentara en presencia de aire.

Un horno estándar calienta los materiales en una atmósfera, lo que inevitablemente provoca reacciones superficiales como la oxidación. Un horno de vacío resuelve este problema fundamental creando primero un ambiente prístino y libre de gases, lo que permite un procesamiento térmico excepcionalmente puro y preciso a temperaturas extremas.

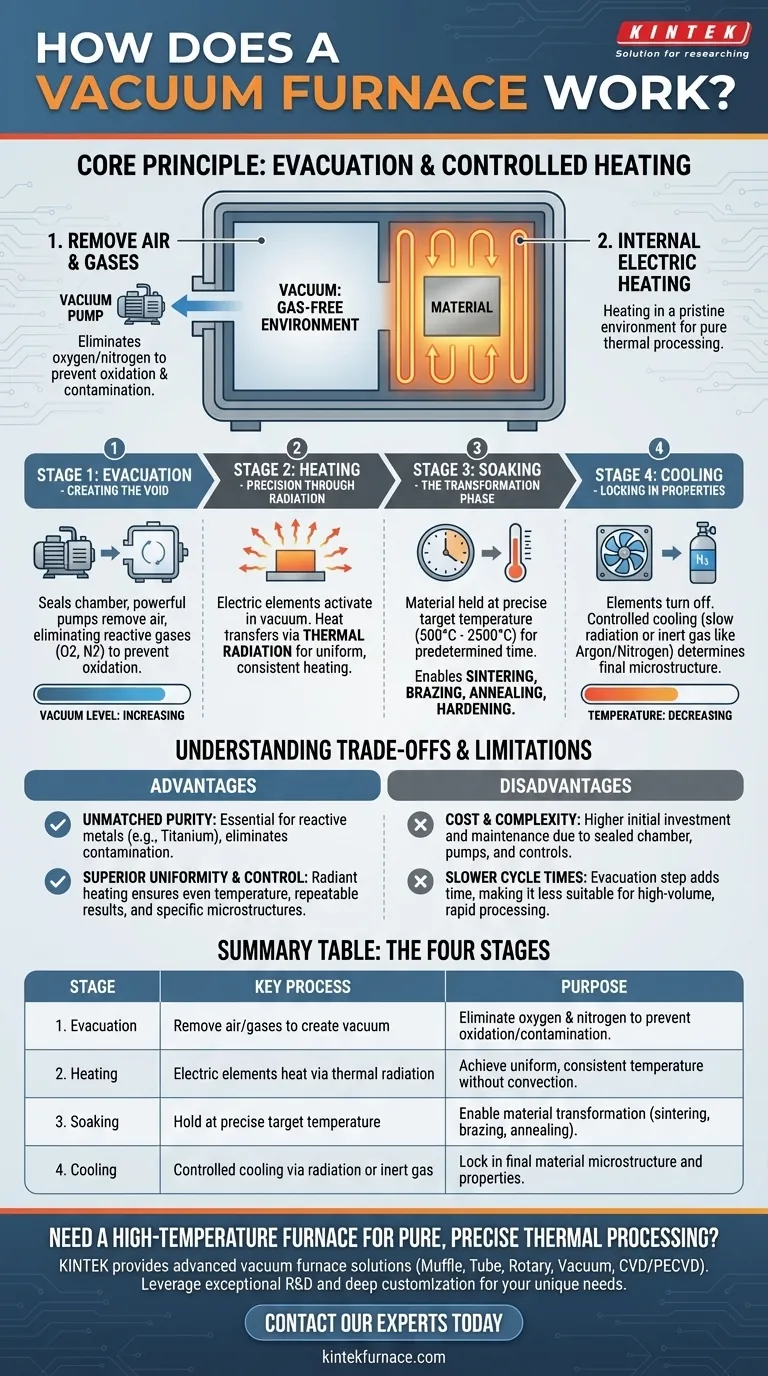

El Proceso de Cuatro Etapas del Calentamiento al Vacío

El funcionamiento de un horno de vacío no se trata solo de calentar; es una secuencia cuidadosamente coreografiada diseñada para controlar el ambiente y las propiedades de un material de principio a fin.

Etapa 1: Evacuación - Creación del Vacío

El proceso comienza sellando el material dentro de la cámara del horno. Luego, un potente sistema de vacío, que generalmente incluye una o más bombas, elimina el aire.

Este paso es fundamental porque elimina los gases reactivos, principalmente oxígeno y nitrógeno. Al eliminarlos, el horno previene la oxidación, la decoloración y otras reacciones químicas no deseadas en la superficie del material.

Etapa 2: Calentamiento - Precisión a través de la Radiación

Una vez alcanzado el nivel de vacío deseado, se activan los elementos calefactores eléctricos. Estos elementos, a menudo hechos de grafito o metales refractarios, rodean la carga sin tocarla.

En el vacío, no hay aire para transferir calor por convección. En cambio, el calor se transfiere casi en su totalidad a través de la radiación térmica. Este método da como resultado un calentamiento altamente uniforme y constante, ya que la energía irradia desde los elementos hacia el material desde todos los lados.

Etapa 3: Mantenimiento (Soaking) - La Fase de Transformación

"Soaking" (mantenimiento a temperatura) es la fase en la que el material se mantiene a una temperatura objetivo específica durante un tiempo predeterminado. La temperatura, que puede oscilar entre 500 °C y más de 2500 °C, es regulada con precisión por el sistema de control del horno.

Aquí es donde tiene lugar la transformación material prevista —como sinterización, soldadura fuerte, recocido o endurecimiento— en un ambiente perfectamente controlado y limpio.

Etapa 4: Enfriamiento - Fijación de las Propiedades

Después de la fase de mantenimiento, los elementos calefactores se apagan. Luego, el material se enfría de manera controlada, ya sea permitiendo que irradie su calor lentamente o introduciendo un gas inerte como argón o nitrógeno para acelerar el proceso.

La velocidad de enfriamiento es tan crítica como la velocidad de calentamiento para determinar la microestructura final y las propiedades físicas del material.

Comprender las Compensaciones y Limitaciones

Aunque es potente, un horno de vacío es una herramienta especializada. Comprender sus compensaciones inherentes es clave para usarlo de manera efectiva.

Ventaja: Pureza Inigualable

El principal beneficio es la eliminación de la contaminación. Para metales reactivos como el titanio o aleaciones de alta pureza utilizadas en implantes aeroespaciales y médicos, calentar al vacío no es solo beneficioso, a menudo es la única opción.

Ventaja: Uniformidad y Control Superiores

El calentamiento radiante al vacío proporciona una distribución de temperatura excepcionalmente uniforme en toda la pieza. Esta uniformidad, combinada con controles digitales precisos, permite resultados altamente repetibles y la creación de microestructuras específicas y deseables.

Desventaja: Costo y Complejidad

Los hornos de vacío son significativamente más complejos y costosos que sus contrapartes atmosféricos. La necesidad de una cámara sellada, bombas de vacío robustas y sistemas de control sofisticados aumenta tanto la inversión inicial como los costos de mantenimiento continuos.

Desventaja: Tiempos de Ciclo Más Lentos

El paso de evacuación añade tiempo a cada ciclo. Bombear una cámara grande hasta un vacío profundo puede ser un proceso largo, lo que hace que los hornos de vacío sean menos adecuados para operaciones de tratamiento térmico rápido y de gran volumen donde la contaminación atmosférica no es una preocupación.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico correcto depende completamente de su material y del resultado deseado.

- Si su enfoque principal es procesar metales reactivos (como el titanio) o materiales de alta pureza: Un horno de vacío es esencial para prevenir la oxidación y la contaminación que comprometerían la integridad del material.

- Si su enfoque principal es la soldadura fuerte o la sinterización de alta precisión: El ambiente limpio y el calentamiento uniforme de un horno de vacío aseguran uniones fuertes y sin huecos, y piezas densas y consistentes.

- Si su enfoque principal es el tratamiento térmico a granel de bajo costo de aceros comunes: Un horno atmosférico convencional es a menudo la solución más práctica y rentable, ya que una ligera oxidación superficial es aceptable o se puede eliminar posteriormente.

En última instancia, comprender la función de un horno de vacío es comprender el poder de controlar el ambiente para lograr una transformación material perfecta.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Evacuación | Eliminar aire/gases para crear un vacío | Eliminar oxígeno y nitrógeno para prevenir oxidación/contaminación |

| 2. Calentamiento | Elementos eléctricos calientan por radiación térmica | Lograr una temperatura uniforme y constante sin convección |

| 3. Mantenimiento | Mantener a temperatura objetivo precisa | Permitir la transformación del material (sinterización, soldadura fuerte, recocido) |

| 4. Enfriamiento | Enfriamiento controlado por radiación o gas inerte | Fijar la microestructura y propiedades finales del material |

¿Necesita un horno de alta temperatura para un procesamiento térmico puro y preciso?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de vacío. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para la sinterización, soldadura fuerte o recocido de materiales de alta pureza.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr una transformación material perfecta.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ