En esencia, un horno de caja de atmósfera apoya la síntesis de nuevos materiales energéticos al proporcionar las dos condiciones esenciales para su creación: calor extremo y un entorno químico precisamente controlado. Esta combinación permite reacciones a alta temperatura que forman las estructuras cristalinas y composiciones químicas específicas requeridas para materiales en baterías, células solares y pilas de combustible, al tiempo que previene la contaminación o reacciones secundarias no deseadas del aire ambiente.

El verdadero valor de un horno de atmósfera no es solo su capacidad para alcanzar altas temperaturas, sino su poder para dictar el entorno químico exacto en el que se forma un material. Este control atmosférico es la clave que desbloquea la síntesis de materiales de alto rendimiento con propiedades específicas y adaptadas.

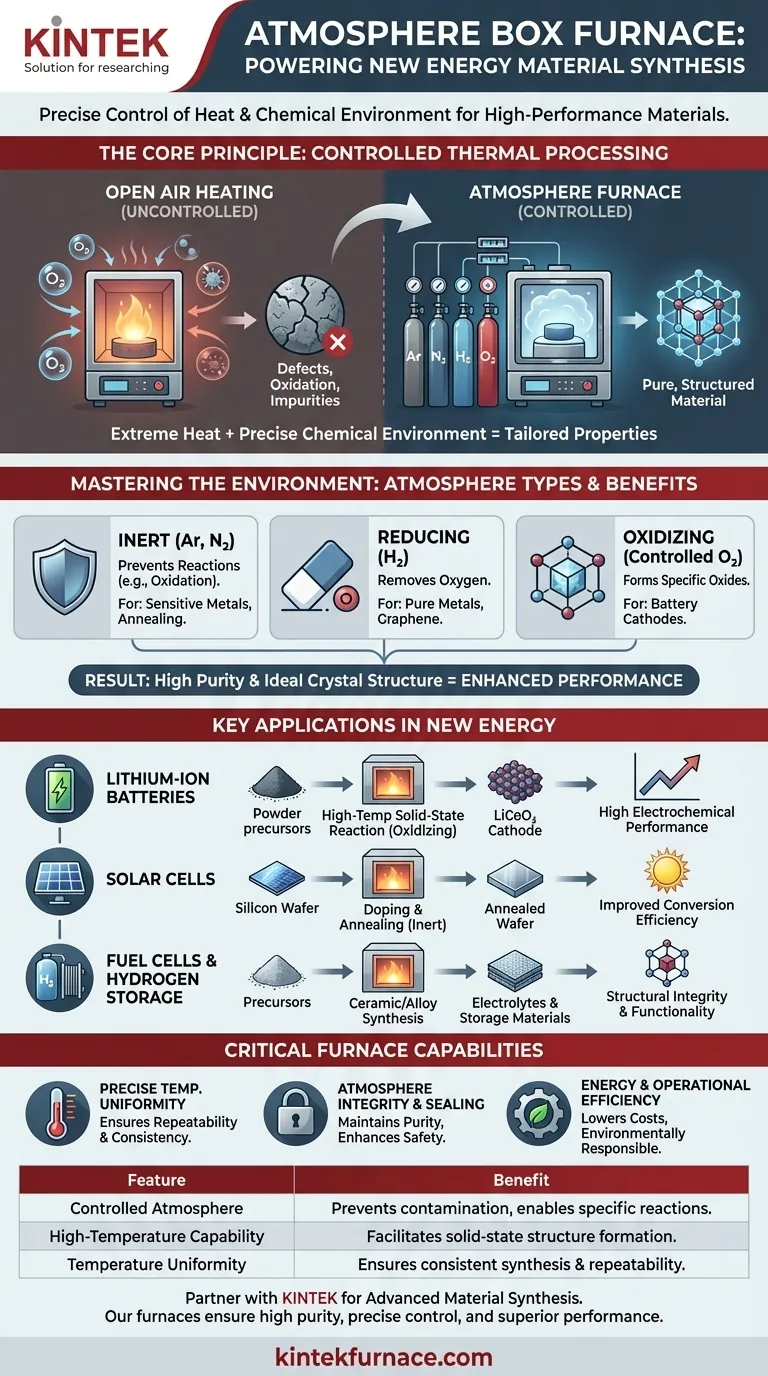

El Principio Fundamental: Procesamiento Térmico Controlado

La síntesis de materiales avanzados es un proceso delicado. Simplemente calentar materiales precursores al aire libre suele ser contraproducente, lo que lleva a defectos, impurezas y un bajo rendimiento. Un horno de atmósfera resuelve esto al dominar el entorno de procesamiento.

Por qué el Calor No Es Suficiente

A altas temperaturas, la mayoría de los materiales se vuelven altamente reactivos. Cuando se exponen al aire ambiente —que es aproximadamente un 21% de oxígeno— los metales se oxidarán, los compuestos orgánicos se combustirán y las estructuras cristalinas sensibles pueden contaminarse.

Esto significa que sin control atmosférico, no está creando el material puro y de alto rendimiento que pretendía. En cambio, está creando una mezcla incontrolada de óxidos y otros subproductos indeseables.

El Papel de una Atmósfera Controlada

Un horno de atmósfera reemplaza el aire ambiente en su cámara con un gas específico o una mezcla de gases. Esto permite a los científicos e ingenieros crear el entorno químico ideal para una reacción específica.

Las atmósferas comunes incluyen:

- Inerte: Utiliza gases como el Argón o el Nitrógeno para prevenir cualquier reacción química, especialmente la oxidación. Esto es crítico para procesar metales sensibles o recocer materiales sin cambiar su química.

- Reductora: Utiliza gases como el Hidrógeno para eliminar activamente el oxígeno de un material. Esto se usa para crear metales puros a partir de sus óxidos o para sintetizar ciertos materiales de carbono como el grafeno.

- Oxidante: Utiliza una cantidad controlada de oxígeno para formar intencionadamente una estructura de óxido específica, lo cual es esencial para muchos materiales de cátodos de baterías.

Lograr la Pureza y Estructura del Material

Al prevenir reacciones secundarias no deseadas, la atmósfera controlada asegura que el producto final alcance una alta pureza.

Además, permite la formación de la cristalinidad deseada —la disposición ordenada y repetitiva de los átomos en un sólido. Una estructura cristalina bien definida está directamente relacionada con el rendimiento de un material, como la eficiencia con la que los iones se mueven en una batería o los electrones se mueven en una célula solar.

Aplicaciones Clave en la Síntesis de Nuevos Materiales Energéticos

El control preciso que ofrecen estos hornos los hace indispensables en todo el sector de las nuevas energías.

Para Baterías de Iones de Litio

El rendimiento de una batería de iones de litio está determinado en gran medida por su material de cátodo. Estos suelen ser óxidos metálicos complejos, como el óxido de litio y cobalto (LiCoO2).

Un horno de atmósfera se utiliza para realizar una reacción de estado sólido a alta temperatura, calentando polvos precursores en una atmósfera de oxígeno precisamente controlada para formar la estructura cristalina exacta necesaria para un excelente rendimiento electroquímico.

Para Células Solares

En la fabricación de células solares, las obleas de silicio se someten a procesos como el dopado (introducción de impurezas para cambiar las propiedades eléctricas) y el recocido (calentamiento para aliviar el estrés y reparar los defectos cristalinos).

La realización de estos pasos en un horno de atmósfera bajo una atmósfera inerte evita la formación de una capa de óxido que anula el rendimiento en la superficie del silicio, mejorando directamente la eficiencia de conversión fotoeléctrica de la célula.

Para Pilas de Combustible y Almacenamiento de Hidrógeno

Estos hornos también son críticos para preparar materiales esenciales para otras tecnologías verdes. Esto incluye la síntesis de materiales electrolíticos cerámicos para pilas de combustible de óxido sólido y la creación de aleaciones y compuestos novedosos para el almacenamiento de hidrógeno.

En ambos casos, la capacidad de controlar el entorno de reacción a altas temperaturas es esencial para producir materiales con la integridad estructural y las propiedades funcionales requeridas.

Comprender las Capacidades Clave del Horno

No todos los hornos son iguales. Al evaluar o utilizar un horno de atmósfera para la síntesis de materiales, varios factores operativos son críticos para el éxito y la eficiencia.

Uniformidad de Temperatura Precisa

Para que un proceso sea repetible y escalable, cada parte del lote de material debe experimentar exactamente la misma temperatura. Una excelente homogeneidad térmica asegura que toda la muestra se sintetice de manera uniforme, evitando inconsistencias en el producto final.

Integridad y Sellado de la Atmósfera

La eficacia de un horno de atmósfera depende de su capacidad para mantener la pureza del gas interno. Un sellado de alta calidad es innegociable, ya que evita que el aire se filtre y contamine el proceso, al tiempo que minimiza el desperdicio de costosos gases de proceso.

Eficiencia Energética y Operativa

Los hornos modernos utilizan elementos calefactores avanzados y un aislamiento superior para minimizar la pérdida de calor. Esto mejora la eficiencia energética, reduciendo los costos operativos. Un sellado eficaz también minimiza las emisiones de gases, lo que favorece operaciones de laboratorio más seguras y respetuosas con el medio ambiente.

Tomar la Decisión Correcta para su Objetivo

La atmósfera específica y el proceso que elija están dictados enteramente por la química del material que está sintetizando.

- Si su enfoque principal son los materiales basados en óxidos (por ejemplo, cátodos de baterías, cerámicas): Necesita un control preciso sobre una atmósfera oxidante para formar la estructura química correcta.

- Si su enfoque principal son los materiales no óxidos (por ejemplo, aleaciones metálicas, grafeno, recocido de obleas): Debe usar una atmósfera inerte o reductora para evitar la oxidación y garantizar la pureza del material.

- Si su enfoque principal es la repetibilidad del proceso y el control de calidad: Priorice un horno con uniformidad de temperatura certificada y sistemas automatizados de gestión de atmósfera a prueba de fugas.

En última instancia, el horno de caja de atmósfera es más que una simple fuente de calor; es un instrumento indispensable para la ingeniería precisa de los materiales que impulsarán nuestro futuro.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera Controlada | Previene la contaminación y permite reacciones químicas específicas (ej. inerte, reductora, oxidante) |

| Capacidad de Alta Temperatura | Facilita las reacciones de estado sólido para la formación de estructuras cristalinas |

| Uniformidad de Temperatura | Asegura una síntesis de material consistente y repetibilidad |

| Integridad de la Atmósfera | Mantiene la pureza del gas, reduciendo el desperdicio y mejorando la seguridad |

| Eficiencia Energética | Reduce los costos operativos con aislamiento y calefacción avanzados |

¿Listo para mejorar la síntesis de sus nuevos materiales energéticos con precisión y fiabilidad? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje con baterías, células solares o pilas de combustible, nuestros hornos garantizan alta pureza, control preciso y rendimiento superior. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos innovadores e impulsar su investigación.

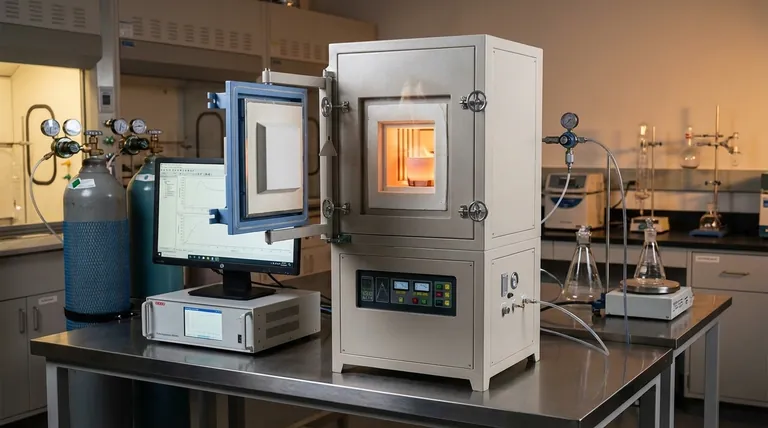

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados