En esencia, la deposición química de vapor (CVD) y la deposición física de vapor (PVD) son fundamentalmente diferentes en su mecánica. PVD es un proceso físico que implica vaporizar un material sólido y hacer que se condense sobre un sustrato, muy parecido a la pintura en aerosol. En contraste, CVD es un proceso químico donde se introducen precursores gaseosos en una cámara y reaccionan en la superficie del sustrato para formar la película deseada.

La elección entre CVD y PVD no se trata de cuál es "mejor", sino de qué proceso se alinea con la geometría y las limitaciones de material de su aplicación. PVD transporta material físicamente en línea de visión, mientras que CVD construye químicamente una película en todas las superficies expuestas simultáneamente.

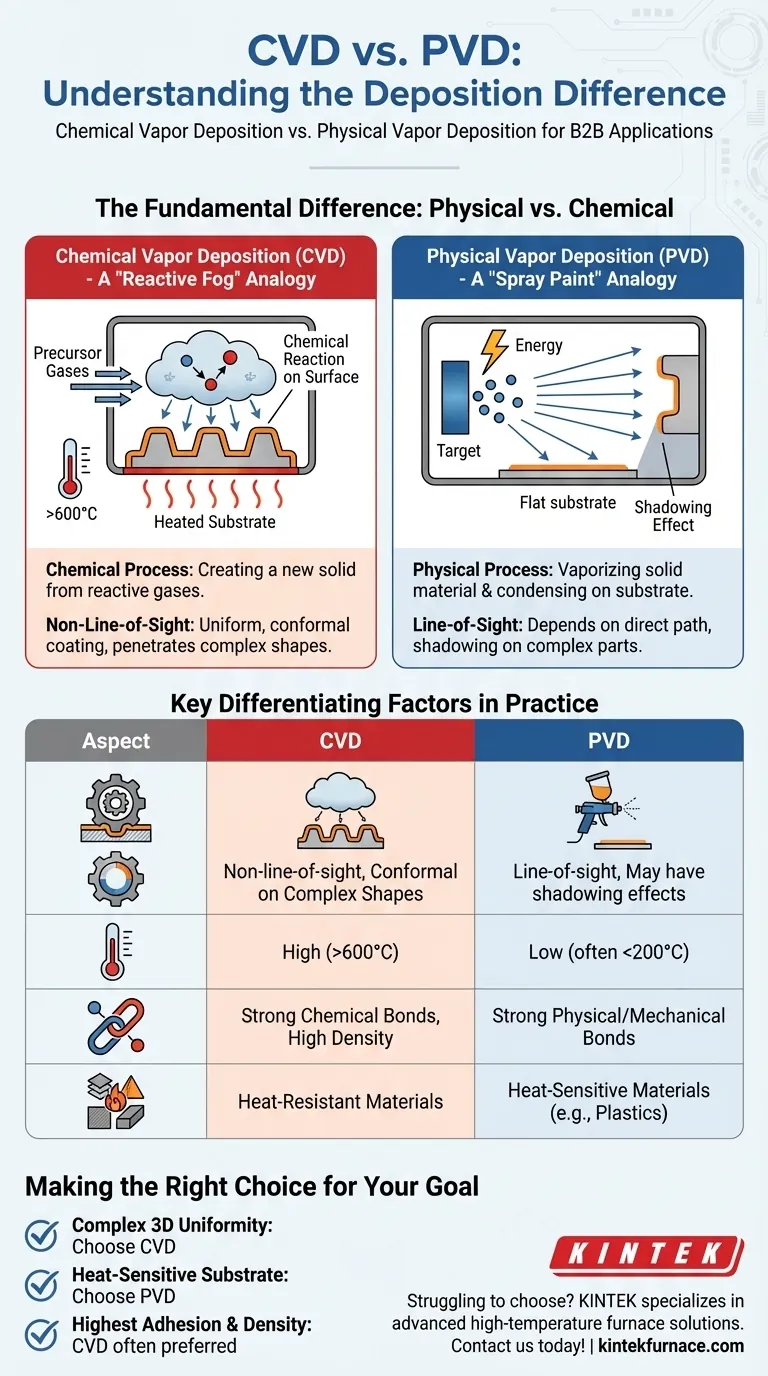

La Diferencia Fundamental: Física vs. Química

Los nombres mismos revelan la distinción principal. Un proceso se basa en la física (cambios de estado de sólido a vapor a sólido), mientras que el otro se basa en la química (creación de un nuevo sólido a partir de gases reactivos).

Deposición Física de Vapor (PVD): Una analogía de "Pintura en Aerosol"

En PVD, un material fuente sólido, conocido como objetivo (target), es bombardeado con energía dentro de una cámara de vacío. Esta energía (a menudo de iones en un proceso como el sputtering) expulsa átomos del objetivo, creando un vapor.

Estos átomos vaporizados viajan en línea recta y se condensan en cualquier superficie que golpeen, incluida su pieza (el sustrato). Es por eso que PVD se considera un proceso de línea de visión.

Deposición Química de Vapor (CVD): Una analogía de "Niebla Reactiva"

CVD no comienza con un bloque sólido del material de recubrimiento. En cambio, utiliza gases precursores volátiles que contienen los elementos químicos necesarios.

Estos gases se introducen en una cámara de vacío que contiene el sustrato calentado. El calor proporciona la energía necesaria para desencadenar una reacción química en la superficie del sustrato, donde los precursores se descomponen y forman una película sólida y estable átomo por átomo. Los subproductos gaseosos restantes se bombean luego.

Factores Diferenciadores Clave en la Práctica

La diferencia mecánica entre PVD y CVD crea consecuencias prácticas significativas para la uniformidad, la temperatura y la calidad de la película.

Uniformidad del Recubrimiento y Geometría

Esta es la distinción más crítica para muchas aplicaciones. Dado que CVD utiliza un gas que llena toda la cámara, es un proceso de no línea de visión.

Sobresale en la creación de recubrimientos altamente conformes y uniformes sobre formas complejas, dentro de tubos y en superficies 3D intrincadas. El gas reactivo puede penetrar cualquier área a la que esté expuesto el sustrato.

PVD, al ser de línea de visión, tiene dificultades con esto. Crea un efecto de "sombreado", donde las áreas que no miran directamente a la fuente reciben poco o ningún recubrimiento.

Temperatura del Proceso

Los procesos CVD típicamente requieren altas temperaturas (a menudo >600°C) para proporcionar la energía de activación necesaria para impulsar las reacciones químicas en la superficie del sustrato.

Los procesos PVD a menudo se pueden realizar a temperaturas mucho más bajas (a veces por debajo de 200°C), lo que los hace adecuados para recubrir materiales que no pueden soportar altas temperaturas, como plásticos o ciertas aleaciones metálicas.

Propiedades de la Película y Adhesión

Debido a que las películas CVD crecen a través de reacciones químicas, forman fuertes enlaces químicos con el material del sustrato. Esto puede resultar en una adhesión excepcional y una película muy densa y de alta pureza.

Las películas PVD se adhieren a través de enlaces físicos y mecánicos, que generalmente son muy fuertes pero pueden ser más sensibles a la preparación de la superficie y a los parámetros de deposición.

Comprender las Compensaciones

Ningún método es universalmente superior. La elección óptima requiere comprender sus limitaciones inherentes.

Las Limitaciones de CVD

El principal inconveniente de CVD es su alta temperatura de proceso, que restringe los tipos de sustratos que se pueden recubrir sin dañarse o deformarse.

Además, los gases precursores utilizados en CVD pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere sistemas de seguridad y manipulación complejos y costosos.

Las Limitaciones de PVD

La limitación más significativa de PVD es su naturaleza de línea de visión. Esto lo hace inadecuado para recubrir uniformemente piezas complejas sin mecanismos de rotación de piezas sofisticados y, a menudo, costosos.

Lograr una estequiometría de película perfecta (la proporción química exacta de elementos) también puede ser más desafiante en algunos procesos PVD en comparación con el control preciso que ofrece la química de fase gaseosa de CVD.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe guiarse por los requisitos innegociables de su componente y su aplicación.

- Si su enfoque principal es recubrir una pieza 3D compleja de manera uniforme: CVD es la opción clara debido a su naturaleza de no línea de visión y su capacidad para crear películas conformes.

- Si su enfoque principal es recubrir un sustrato sensible al calor: PVD es el mejor punto de partida, ya que sus temperaturas de funcionamiento más bajas evitan daños a materiales como polímeros o aleaciones de aluminio.

- Si su enfoque principal es lograr la mayor adhesión y densidad de película posibles: CVD a menudo tiene una ventaja debido a los enlaces químicos formados, aunque PVD de alta calidad también puede producir excelentes resultados.

Al comprender el mecanismo central —transporte físico versus reacción química— puede seleccionar con confianza la estrategia de deposición correcta para su desafío de ingeniería específico.

Tabla Resumen:

| Aspecto | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Tipo de Proceso | Reacción química en el sustrato | Vaporización y condensación física |

| Uniformidad del Recubrimiento | No línea de visión, conforme en formas complejas | Línea de visión, puede tener efectos de sombreado |

| Temperatura del Proceso | Alta (>600°C) | Baja (a menudo <200°C) |

| Adhesión de la Película | Fuertes enlaces químicos, alta densidad | Fuertes enlaces físicos/mecánicos |

| Sustratos Adecuados | Materiales resistentes al calor | Materiales sensibles al calor (ej., plásticos) |

¿Tiene dificultades para elegir entre CVD y PVD para las necesidades de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversos requisitos de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus desafíos experimentales únicos, garantizando un rendimiento, eficiencia y confiabilidad óptimos. No permita que los dilemas de deposición lo detengan; contáctenos hoy para discutir cómo nuestra experiencia puede elevar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio