En esencia, el calentamiento por inducción funciona utilizando un campo magnético cambiante para generar corrientes eléctricas directamente dentro de un objeto conductor. Estas corrientes internas, conocidas como corrientes parásitas, fluyen contra la resistencia eléctrica natural del material, creando un calor intenso y preciso a través de un proceso llamado calentamiento Joule. Esto permite un calentamiento rápido y sin contacto del material desde su interior.

El principio central del calentamiento por inducción es la transformación de la energía eléctrica en un campo magnético, y luego de nuevo en energía térmica dirigida dentro de la propia pieza de trabajo. Esto lo convierte en un método de calentamiento excepcionalmente directo, eficiente y controlable.

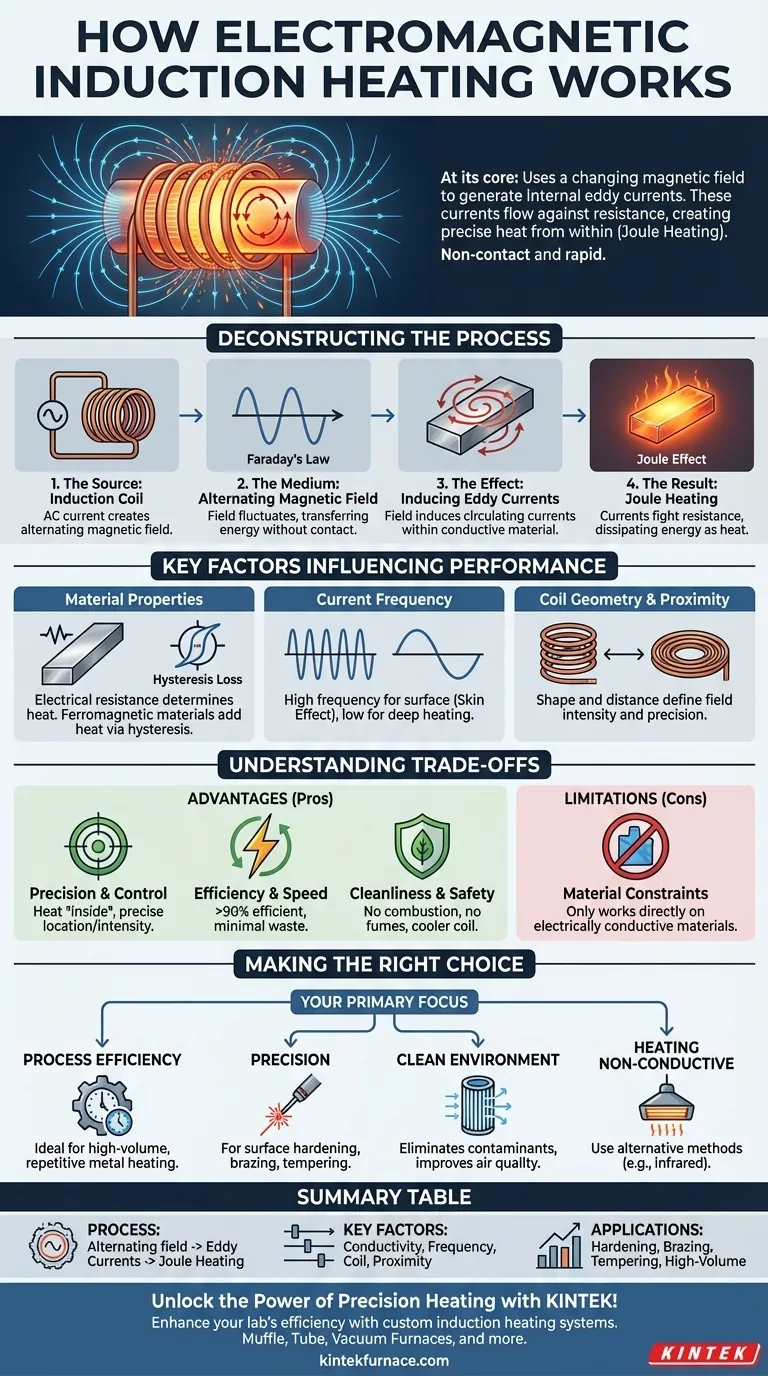

Desglosando el Proceso de Calentamiento por Inducción

Para entender cómo funciona esto, podemos dividirlo en una secuencia de cuatro eventos físicos fundamentales. Estos eventos ocurren casi instantáneamente para transferir energía sin ningún contacto físico.

La Fuente: La Bobina de Inducción

El proceso comienza con una bobina de cobre diseñada especialmente. Se pasa una corriente alterna (CA) de alta frecuencia a través de esta bobina. La bobina en sí no se calienta, sino que sirve como fuente para crear el campo magnético.

El Medio: El Campo Magnético Alterno

Según la Ley de Inducción de Faraday, cualquier corriente eléctrica genera un campo magnético. Dado que la corriente en la bobina es alterna —cambiando constantemente de dirección e intensidad— produce un campo magnético dinámico y fluctuante en el espacio a su alrededor.

El Efecto: Inducción de Corrientes Parásitas

Cuando un material eléctricamente conductor, como una pieza de metal, se coloca dentro de este campo magnético alterno, el campo induce corrientes eléctricas circulantes dentro del material. Estas se denominan corrientes parásitas (o de Foucault). Son el resultado directo de la energía del campo magnético transferida al objeto.

El Resultado: Calentamiento Joule

Estas corrientes parásitas no fluyen a través de un conductor perfecto. El material tiene una resistencia eléctrica inherente. A medida que las corrientes parásitas fluyen contra esta resistencia, disipan energía en forma de calor. Este fenómeno se conoce como el efecto Joule, y es la fuente principal de calor en el proceso de inducción.

Factores Clave que Influyen en el Rendimiento del Calentamiento

La efectividad y las características del calentamiento por inducción no son universales; dependen de varios factores clave que se pueden ajustar para lograr resultados específicos.

Propiedades del Material

El tipo de material es fundamental. Su resistencia eléctrica influye directamente en la cantidad de calor generado. Además, para los materiales ferromagnéticos como el hierro o el acero, se produce un efecto de calentamiento secundario llamado pérdida por histéresis, donde el cambio rápido de los dominios magnéticos se suma al calor general.

Frecuencia de la Corriente

La frecuencia de la corriente alterna es un parámetro de control crucial. Las frecuencias más altas tienden a concentrar las corrientes parásitas en la superficie del material, un fenómeno conocido como el efecto piel. Esto es ideal para aplicaciones como el endurecimiento superficial. Las frecuencias más bajas permiten que el calor penetre más profundamente en la pieza.

Geometría y Proximidad de la Bobina

La forma de la bobina de inducción y su distancia a la pieza de trabajo definen la forma y la intensidad del campo magnético. Una bobina ajustada asegura una transferencia de energía eficiente y permite un calentamiento preciso y localizado de áreas específicas de una pieza.

Comprender las Compensaciones (Trade-offs)

Aunque es potente, el calentamiento por inducción no es una solución universal. Comprender sus ventajas y limitaciones es clave para utilizarlo eficazmente.

Ventaja: Precisión y Control

Debido a que el calor se genera dentro de la pieza, se puede controlar su ubicación e intensidad con una precisión increíble. Esto es imposible con los hornos convencionales, que calientan todo el objeto desde el exterior hacia adentro.

Ventaja: Eficiencia y Velocidad

La energía se transfiere directamente a la pieza de trabajo con eficiencias que a menudo superan el 90%. Se desperdicia muy poca energía calentando el aire circundante, lo que hace que el proceso sea rápido y energéticamente eficiente.

Ventaja: Limpieza y Seguridad

El calentamiento por inducción no produce subproductos de combustión, humos ni contaminantes. Esto crea un entorno de trabajo más limpio y seguro. La bobina permanece fría, lo que reduce el riesgo de quemaduras en comparación con las llamas abiertas o los elementos calefactores resistivos.

Limitación: Restricciones del Material

La mayor limitación es que el calentamiento por inducción solo funciona directamente en materiales eléctricamente conductores. No puede calentar materiales como plásticos, cerámicas o vidrio a menos que se combinen con un objeto conductor (un susceptor) para transferir el calor.

Tomar la Decisión Correcta para su Objetivo

En última instancia, si el calentamiento por inducción es la opción correcta depende totalmente de su aplicación y prioridades específicas.

- Si su enfoque principal es la eficiencia del proceso: La inducción es ideal para el calentamiento repetitivo y de gran volumen de metales conductores, ya que minimiza el desperdicio de energía y los tiempos de ciclo.

- Si su enfoque principal es la precisión: Elija la inducción para aplicaciones como el endurecimiento superficial, la soldadura fuerte (brazing) o el revenido, donde solo se deben calentar zonas específicas de una pieza.

- Si su enfoque principal es un entorno limpio: La inducción es superior a cualquier método basado en combustible para eliminar contaminantes transportados por el aire y mejorar la calidad del aire en el lugar de trabajo.

- Si su enfoque principal es calentar materiales no conductores: Debe utilizar un método alternativo como el calentamiento convencional o infrarrojo, ya que la inducción no funcionará directamente.

Al comprender estos principios fundamentales, puede aprovechar eficazmente el calentamiento por inducción como una herramienta poderosa para el procesamiento térmico avanzado y eficiente.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso | Utiliza un campo magnético alterno para inducir corrientes parásitas, causando calentamiento Joule dentro del material. |

| Factores Clave | Conductividad del material, frecuencia de la corriente, geometría de la bobina y proximidad a la pieza de trabajo. |

| Ventajas | Alta precisión, eficiencia (>90%), velocidad, limpieza y operación sin contacto. |

| Limitaciones | Solo calienta materiales conductores; no es adecuado directamente para plásticos, cerámicas o vidrio. |

| Aplicaciones | Endurecimiento superficial, soldadura fuerte (brazing), revenido y procesamiento de metales de gran volumen. |

¡Desbloquee el Poder del Calentamiento de Precisión con KINTEK!

¿Está buscando mejorar la eficiencia de su laboratorio con procesamiento térmico avanzado? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos sistemas de calentamiento por inducción personalizados. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa—como Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD—adaptada a sus necesidades experimentales únicas. Nuestras amplias capacidades de personalización garantizan un calentamiento preciso, eficiente y limpio para materiales conductores, ayudándole a lograr resultados superiores en aplicaciones como el endurecimiento superficial y la soldadura fuerte.

Contáctenos hoy para discutir cómo KINTEK puede optimizar sus procesos de calentamiento e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico