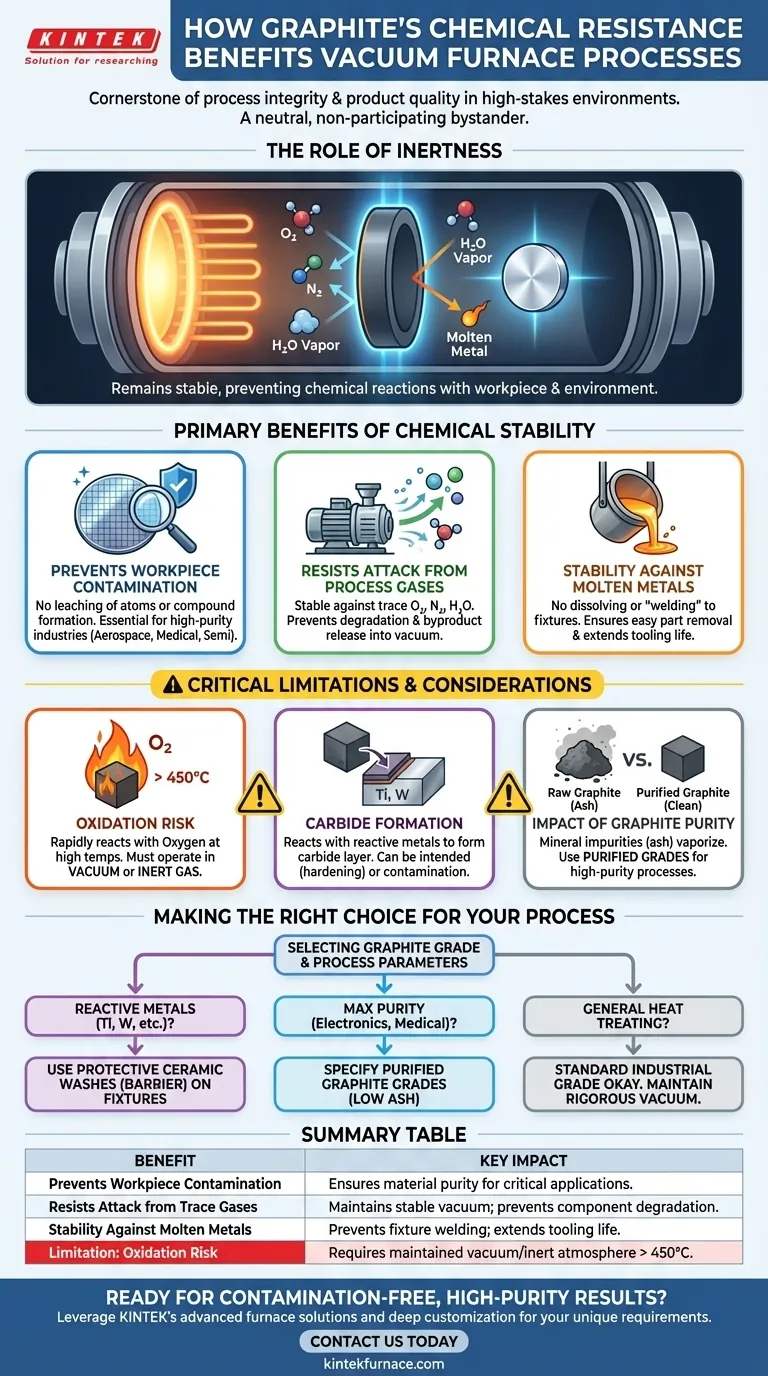

En el entorno de alto riesgo de un horno de vacío, la resistencia química del grafito es la piedra angular de la integridad del proceso y la calidad del producto. Esta propiedad asegura que los propios componentes del horno no reaccionen con la pieza de trabajo, los gases atmosféricos traza u otros materiales presentes a temperaturas extremas. El beneficio principal es la prevención de la contaminación química, lo cual es crítico para producir materiales de alta pureza y libres de defectos.

El verdadero valor de la resistencia química del grafito no es solo que sobrevive al proceso, sino que permanece como un espectador neutral y no participante. Esta estabilidad química bajo vacío es la base para lograr resultados predecibles y de alta pureza en aplicaciones que van desde la metalurgia hasta la fabricación de productos electrónicos.

El papel de la inercia en un entorno de alta pureza

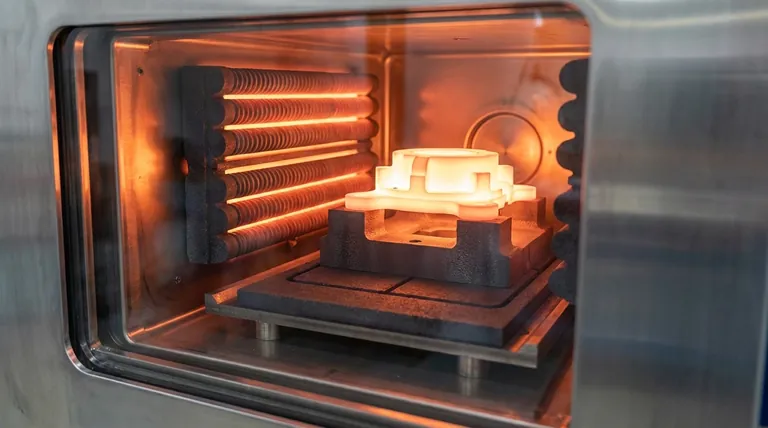

Un horno de vacío está diseñado para crear un ambiente controlado y limpio. La estabilidad química de los componentes internos, como los elementos calefactores y los accesorios, es tan importante como el propio vacío.

Prevención de la contaminación de la pieza de trabajo

El beneficio más directo es la protección del material que se está tratando térmicamente. La inercia del grafito significa que no lixiviará átomos ni formará compuestos no deseados en la superficie de la pieza de trabajo.

Esto es innegociable en industrias como la aeroespacial, los implantes médicos y los semiconductores, donde incluso niveles de contaminación de partes por millón pueden provocar fallas en los componentes.

Resistencia al ataque de los gases del proceso

Ningún vacío es perfecto. Siempre hay presentes cantidades traza de oxígeno, nitrógeno o vapor de agua. A diferencia de muchos metales que se oxidarían o formarían nitruros, el grafito permanece estable e inerte con estos gases residuales a temperaturas de proceso típicas.

Esto evita que los componentes del horno se degraden y, lo que es más importante, que liberen subproductos de reacción que podrían contaminar el ambiente de vacío y la pieza de trabajo.

Estabilidad frente a metales fundidos

El grafito mantiene su integridad estructural cuando está en contacto con la mayoría de los metales fundidos. No se disuelve fácilmente ni forma aleaciones de bajo punto de fusión (eutécticos).

Esto evita que los accesorios costosos se "suelden" a las piezas que sostienen, asegurando una fácil extracción del producto terminado y maximizando la vida útil de las herramientas del horno.

Comprensión de las compensaciones y limitaciones

Aunque es químicamente resistente, el grafito no es universalmente inerte. Comprender sus limitaciones es fundamental para el éxito de la operación del horno y el diseño del proceso.

La excepción crítica: la oxidación

La principal vulnerabilidad química del grafito es su reacción con el oxígeno a temperaturas elevadas (típicamente por encima de 450 °C / 842 °F). Se oxidará rápidamente, formando gases CO y CO2.

Esta es precisamente la razón por la que el grafito se utiliza en hornos de vacío o de gas inerte. Una fuga de aire significativa durante un ciclo de alta temperatura puede provocar la falla catastrófica de todos los componentes internos de grafito, incluidos los elementos calefactores y el aislamiento.

El potencial de formación de carburos

El grafito es carbono. Ciertos metales reactivos y refractarios (como el titanio, el tungsteno, el tantalio y el circonio) pueden reaccionar con él a altas temperaturas para formar una capa de carburo dura y estable en su superficie.

Aunque a veces este es un resultado deseado (como en el endurecimiento por cementación), puede ser una forma indeseable de contaminación si necesita mantener la pureza del metal base. Esta interacción debe tenerse en cuenta en el diseño del proceso.

El impacto de la pureza del grafito

No todo el grafito es igual. El grafito crudo contiene cenizas (impurezas minerales) que pueden vaporizarse a altas temperaturas y convertirse en una fuente de contaminación.

Para procesos de alta pureza, es esencial utilizar grafito purificado, donde el contenido de cenizas se ha reducido a niveles extremadamente bajos mediante tratamientos de gas especializados a alta temperatura.

Tomar la decisión correcta para su proceso

Aprovechar las propiedades químicas del grafito requiere hacer coincidir el grado del material y los parámetros del proceso con su objetivo específico.

- Si su objetivo principal es procesar metales altamente reactivos como el titanio: Tenga en cuenta el potencial de formación de carburos y considere usar lavados cerámicos protectores (como itria o zirconia) en los accesorios para crear una barrera.

- Si su objetivo principal es lograr la máxima pureza para dispositivos electrónicos o médicos: Debe especificar e invertir en grados de grafito de alta pureza o purificados para eliminar el riesgo de contaminación relacionada con las cenizas.

- Si su objetivo principal es el tratamiento térmico o la soldadura fuerte de uso general: Un grafito de grado industrial estándar suele ser suficiente y rentable, pero se debe mantener una integridad de vacío rigurosa para evitar la oxidación.

Al comprender estos principios químicos, puede transformar su horno de vacío de un simple horno en una herramienta de fabricación de precisión.

Tabla resumen:

| Beneficio | Impacto clave |

|---|---|

| Previene la contaminación de la pieza de trabajo | Garantiza la pureza del material para aplicaciones críticas como la aeroespacial y los semiconductores. |

| Resiste el ataque de gases traza | Mantiene un ambiente de vacío estable, evitando la degradación de los componentes. |

| Estabilidad frente a metales fundidos | Evita la soldadura de accesorios, prolonga la vida útil de las herramientas y asegura una fácil extracción de las piezas. |

| Limitación: Riesgo de oxidación | Requiere un vacío mantenido o una atmósfera inerte por encima de 450 °C para evitar fallas. |

¿Listo para lograr resultados de alta pureza y libres de contaminación en su laboratorio?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, especialmente aquellos que exigen la estabilidad química de los componentes de grafito de alta pureza.

¡Contáctenos hoy mismo para discutir cómo nuestras soluciones de hornos de vacío pueden mejorar la integridad de su proceso y la calidad de su producto!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?