En esencia, el hidrógeno degrada las resistencias de carburo de silicio (SiC) al atacar químicamente su capa protectora exterior. Esta capa, una forma de dióxido de silicio (SiO2), es esencial para la estabilidad y el rendimiento a largo plazo de la resistencia. Cuando el hidrógeno reduce este recubrimiento, expone el material SiC subyacente, lo que provoca un cambio en sus propiedades eléctricas y, en última instancia, un fallo prematuro.

El desafío central no es simplemente la presencia de hidrógeno, sino la gestión del delicado equilibrio de la capa de óxido protectora de la resistencia. Tanto las atmósferas de hidrógeno muy secas como muy húmedas alteran este equilibrio, acelerando el envejecimiento de los componentes y provocando un rendimiento impredecible.

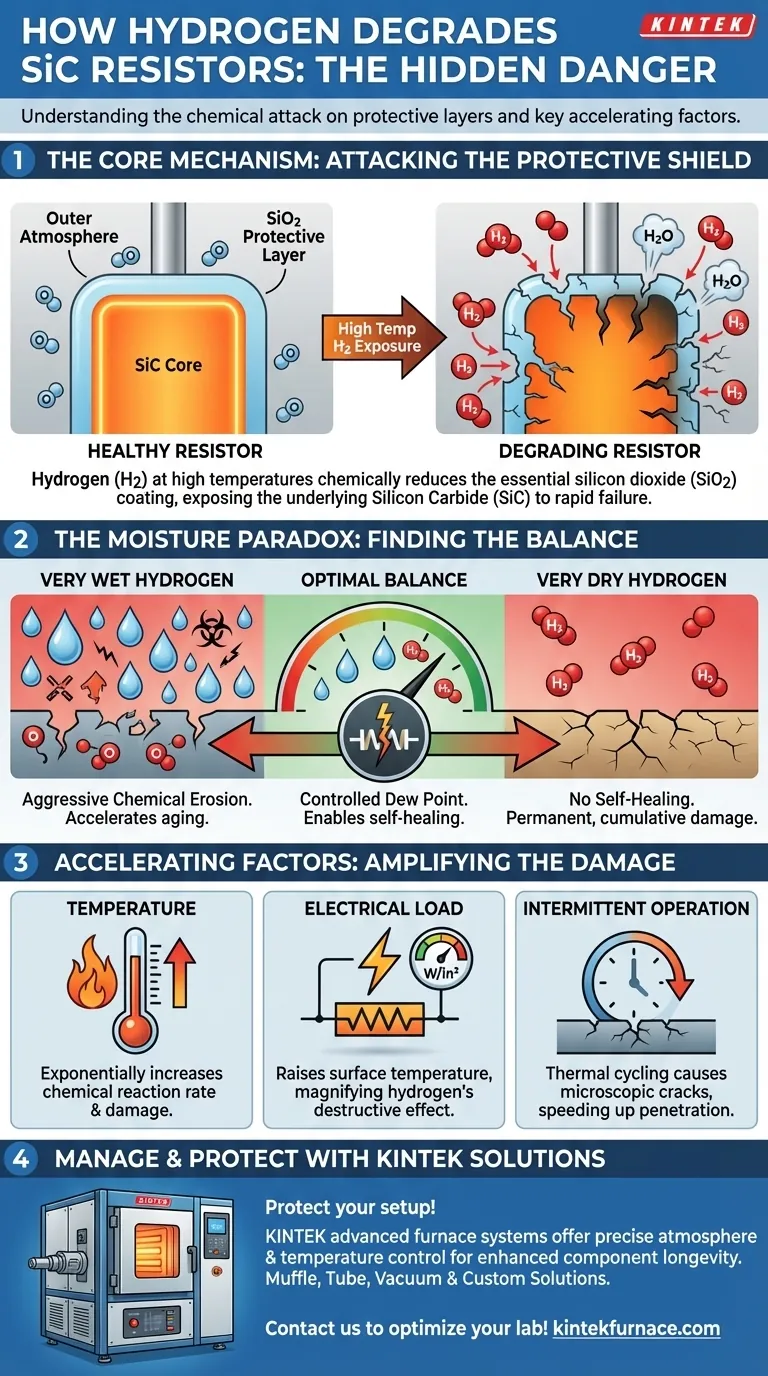

El Mecanismo Central: Ataque a la Capa Protectora

Para comprender el riesgo, primero debe entender que la durabilidad de una resistencia de SiC no proviene solo del carburo de silicio. Depende en gran medida de un recubrimiento delgado, similar al vidrio, de dióxido de silicio.

El Papel del Recubrimiento de Dióxido de Silicio (SiO2)

Esta capa de SiO2 actúa como un escudo químico, protegiendo el elemento central de SiC de la atmósfera circundante, especialmente a las altas temperaturas de funcionamiento donde estos componentes sobresalen. Sin esta película pasiva y protectora, la resistencia es vulnerable a la oxidación y al ataque químico.

Cómo el Hidrógeno Reduce el Recubrimiento

A temperaturas elevadas, el gas hidrógeno (H2) es un agente reductor. Reacciona activamente con el escudo de dióxido de silicio (SiO2), eliminando átomos de oxígeno para formar vapor de agua (H2O) y otros compuestos volátiles de silicio-oxígeno. Esta reacción química erosiona eficazmente la armadura de la resistencia.

La Consecuencia: Deterioro de la Resistencia

Una vez que la capa de SiO2 se ve comprometida o se elimina, el rendimiento de la resistencia comienza a degradarse. Su valor de resistencia puede variar significativamente, y el material SiC subyacente se vuelve susceptible a una degradación adicional y más rápida. Esto conduce a un funcionamiento poco fiable y, finalmente, a la falla del componente.

La Influencia Crítica de la Humedad

Contrariamente a lo que se podría pensar, el contenido de humedad dentro de la atmósfera de hidrógeno es un factor crítico en la tasa de deterioro. Ambos extremos —muy húmedo y muy seco— son perjudiciales.

El Peligro del Hidrógeno "Muy Húmedo"

Una alta concentración de vapor de agua en la atmósfera de hidrógeno puede crear un ambiente químico más agresivo. Esto puede acelerar la erosión de la capa de SiO2 y atacar el propio material SiC, acelerando el proceso de envejecimiento.

El Sorprendente Peligro del Hidrógeno "Muy Seco"

Este es un error común. En una atmósfera de hidrógeno completamente seca, la capa protectora de SiO2 no tiene forma de "autocurarse". En condiciones normales, trazas de agentes oxidantes (como el vapor de agua) ayudan a mantener la capa de óxido. Sin ellos, cualquier reducción de la capa por el hidrógeno es permanente y acumulativa, lo que lleva a una muerte lenta pero segura del componente.

Comprendiendo las Compensaciones y el Contexto Más Amplio

El hidrógeno es un factor significativo, pero el envejecimiento de las resistencias es un problema multifacético. El daño causado por el hidrógeno a menudo se amplifica por otras tensiones operativas.

El Efecto Acelerador de la Temperatura

La tasa de reacción química entre el hidrógeno y el dióxido de silicio depende en gran medida de la temperatura. A medida que aumenta la temperatura de funcionamiento de la resistencia, la tasa de degradación causada por la exposición al hidrógeno aumenta exponencialmente.

El Impacto de la Carga Eléctrica

Una carga eléctrica más alta (medida en vatios por pulgada cuadrada) se traduce directamente en una temperatura superficial más alta en la resistencia. Este calentamiento localizado magnifica el efecto destructivo de la atmósfera de hidrógeno, incluso si la temperatura ambiente es moderada.

Funcionamiento Continuo vs. Intermitente

El funcionamiento intermitente introduce ciclos térmicos, que pueden causar la formación de microfisuras en la capa protectora de SiO2. Estas fisuras crean nuevas vías para que el hidrógeno penetre y ataque la resistencia, lo que podría provocar una falla más rápida que en una aplicación de servicio continuo a la misma temperatura máxima.

Tomando la Decisión Correcta para Su Aplicación

Para garantizar la fiabilidad del sistema, debe ir más allá de simplemente saber que el hidrógeno es dañino y comenzar a gestionar las condiciones específicas que aceleran el daño.

- Si su objetivo principal es maximizar la vida útil de la resistencia: Debe controlar activamente el contenido de humedad en su atmósfera de hidrógeno, buscando un punto de rocío estable en lugar de simplemente asumir que "más seco es mejor".

- Si opera a altas temperaturas: Reconozca que la temperatura es un potente acelerador; los efectos dañinos del hidrógeno aumentan drásticamente con el calor, lo que requiere un control atmosférico mucho más estricto y, potencialmente, una reducción de la potencia del componente.

- Si no puede controlar la atmósfera: Debe aceptar una vida útil más corta del componente y presupuestar un programa proactivo de mantenimiento y reemplazo basado en pruebas en su entorno específico.

Al comprender que la salud de la resistencia depende de la estabilidad de su capa de óxido protectora, puede pasar de reaccionar a las fallas a gestionar proactivamente la longevidad de los componentes.

Tabla Resumen:

| Factor | Efecto en la Resistencia de SiC |

|---|---|

| Exposición al Hidrógeno | Reduce la capa protectora de SiO2, lo que lleva a la deriva de la resistencia y a la falla |

| Nivel de Humedad | Tanto el hidrógeno muy húmedo como el muy seco aceleran la degradación |

| Temperatura | Temperaturas más altas aumentan exponencialmente el daño inducido por el hidrógeno |

| Carga Eléctrica | Aumenta la temperatura superficial, magnificando los efectos del hidrógeno |

| Tipo de Operación | El uso intermitente provoca ciclos térmicos y fisuras, acelerando la falla |

¡Proteja sus resistencias de SiC del daño por hidrógeno con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la fiabilidad y la longevidad. Contáctenos hoy para discutir cómo podemos optimizar su configuración.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón