En esencia, el calentamiento indirecto a gas mejora la eficiencia del horno de vacío no cambiando la física de la transferencia de calor dentro del vacío, sino reemplazando estratégicamente una fuente de energía de alto costo (electricidad) por una más económica (gas natural). Este cambio impulsa principalmente la eficiencia económica y proporciona ventajas significativas en la gestión general de la energía de la planta, lo que conduce a un retorno de la inversión más rápido.

Si bien un horno eléctrico tradicional y un horno de gas indirecto calientan las piezas de manera efectiva bajo vacío, la diferencia clave radica en la fuente de energía. El calentamiento indirecto a gas aprovecha la rentabilidad del gas natural para reducir los gastos operativos y disminuir la tensión en la red eléctrica.

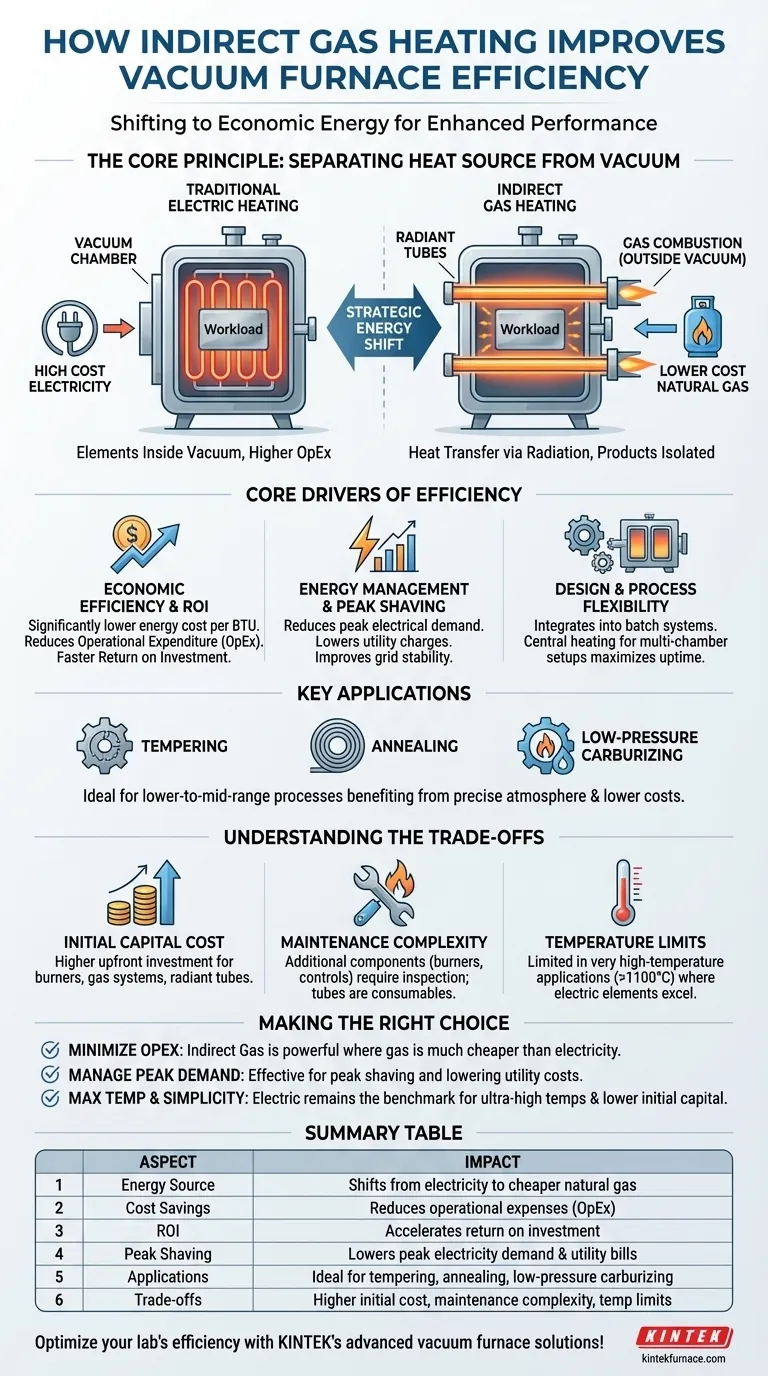

El Principio: Separar la Fuente de Calor del Vacío

Para comprender las ganancias de eficiencia, es fundamental comprender cómo funciona esta tecnología. Desacopla el proceso de combustión del entorno de vacío controlado.

¿Qué es el Calentamiento Indirecto?

En un horno de vacío eléctrico estándar, los elementos calefactores se encuentran directamente dentro de la cámara de vacío.

El calentamiento indirecto a gas funciona de manera diferente. La combustión del gas natural ocurre fuera de la cámara de vacío en un componente sellado, generalmente un tubo radiante.

El Papel de los Tubos Radiantes

Estos quemadores alimentados por gas calientan los tubos radiantes a una temperatura muy alta. Los tubos, que pasan a través de la cámara del horno, luego brillan y irradian energía térmica hacia adentro, calentando la carga de trabajo.

Este diseño transfiere inteligentemente el calor a la cámara mientras mantiene todos los productos de la combustión completamente aislados del vacío y de las piezas que se procesan.

Dónde Sobresale: Aplicaciones Clave

Este método es particularmente efectivo para procesos de temperatura baja a media donde los costos de electricidad pueden ser una carga significativa.

Las aplicaciones comunes incluyen el revenido, el recocido y la cementación a baja presión, que se benefician del control atmosférico preciso de un horno de vacío combinado con menores costos de energía.

Controladores Principales de la Eficiencia

El término "eficiencia" aquí se refiere a una combinación de ventajas económicas, energéticas y operativas. Es una mejora holística, no solo termodinámica.

Eficiencia Económica y ROI

El principal motor para adoptar el calentamiento indirecto a gas es el costo. En la mayoría de las regiones industriales, el gas natural es una fuente de energía significativamente más barata por BTU que la electricidad.

Este diferencial de costos reduce directamente el gasto operativo (OpEx) del horno, lo que conduce a un retorno de la inversión (ROI) más rápido para el equipo.

Gestión de Energía y Limitación de Picos

Los hornos eléctricos grandes representan una carga eléctrica masiva. Hacerlos funcionar contribuye a la "demanda máxima" de una instalación, lo que a menudo genera cargos elevados de los proveedores de servicios públicos.

Al cambiar esta carga térmica al gas natural, una planta puede reducir su consumo máximo de electricidad. Esta práctica, conocida como limitación de picos (peak shaving), reduce las facturas de servicios públicos y mejora la estabilidad de la red eléctrica de la planta.

Flexibilidad de Diseño y Proceso

El calentamiento indirecto a gas se puede integrar en varios diseños de hornos, incluidos sistemas por lotes de una sola cámara y de varias cámaras.

En los hornos de varias cámaras, esto puede ser especialmente eficiente. Una cámara de calentamiento central con combustión de gas indirecta puede dar servicio a múltiples cámaras de proceso o enfriamiento, maximizando el tiempo de actividad y el rendimiento de todo el sistema.

Comprensión de las Compensaciones

Ninguna tecnología es una solución universal. Una evaluación objetiva requiere reconocer las posibles desventajas y consideraciones.

Costo de Capital Inicial

Un horno de vacío equipado con calentamiento indirecto a gas puede tener un costo de capital inicial más alto que su contraparte totalmente eléctrica debido a la necesidad de quemadores, tuberías de gas, sistemas de escape y tubos radiantes especializados.

Complejidad del Mantenimiento

Los sistemas alimentados por gas introducen componentes adicionales que requieren inspección y mantenimiento, como quemadores, sistemas de ignición y controles de seguridad de llama. Los tubos radiantes en sí mismos también son consumibles que eventualmente deberán ser reemplazados.

Uniformidad y Límites de Temperatura

Lograr una excelente uniformidad de temperatura con tubos radiantes requiere una ingeniería cuidadosa en su colocación y diseño. Si bien los sistemas modernos son muy efectivos, pueden enfrentar limitaciones en aplicaciones de temperatura muy alta (por encima de ~2000°F o ~1100°C) donde los elementos eléctricos como el grafito o el molibdeno sobresalen.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe basarse en una evaluación clara de las prioridades operativas y financieras específicas de su planta.

- Si su enfoque principal es minimizar el gasto operativo (OpEx): El calentamiento indirecto a gas es una herramienta poderosa, especialmente en regiones con una gran brecha de precios entre el gas natural y la electricidad.

- Si su enfoque principal es gestionar la alta demanda eléctrica máxima: Esta tecnología ofrece una estrategia directa y efectiva para la limitación de picos y la reducción de sus costos generales de servicios públicos.

- Si su enfoque principal es el rango máximo de temperatura y la simplicidad del proceso: Un horno de vacío tradicional totalmente eléctrico sigue siendo el estándar de referencia para la simplicidad, el trabajo a temperaturas ultra altas y una menor inversión de capital inicial.

En última instancia, elegir la tecnología de calentamiento adecuada consiste en alinear las fortalezas del equipo con la estrategia energética a largo plazo y los objetivos financieros de su instalación.

Tabla de Resumen:

| Aspecto | Impacto |

|---|---|

| Fuente de Energía | Cambia de electricidad a gas natural más barato |

| Ahorro de Costos | Reduce los gastos operativos (OpEx) |

| ROI | Acelera el retorno de la inversión |

| Limitación de Picos | Reduce la demanda máxima de electricidad y las facturas de servicios públicos |

| Aplicaciones | Ideal para revenido, recocido, cementación a baja presión |

| Compensaciones | Costo inicial más alto, complejidad de mantenimiento, límites de temperatura (~1100°C) |

¡Optimice la eficiencia de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a reducir costos y mejorar el rendimiento. ¡Contáctenos hoy para discutir cómo podemos adaptar nuestros productos a sus objetivos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase