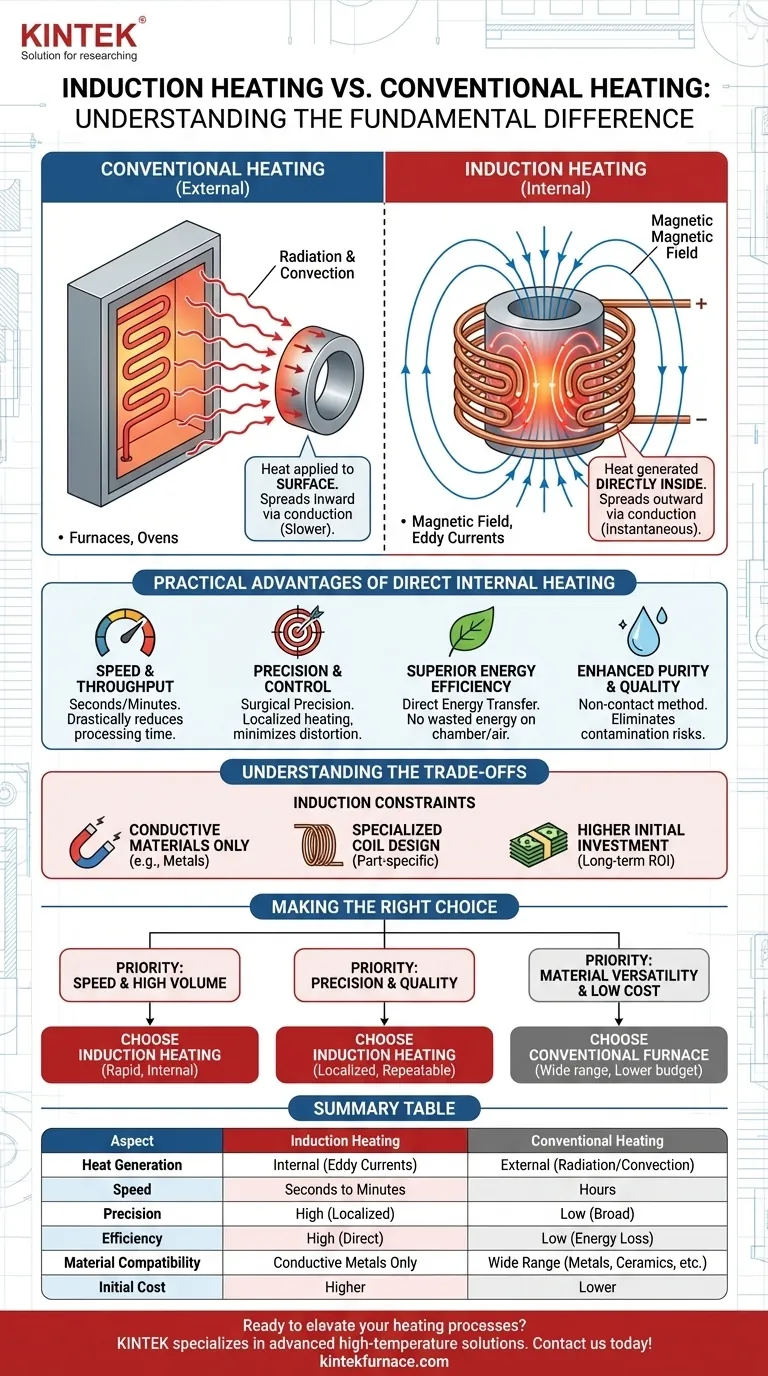

La diferencia fundamental radica en dónde se genera el calor. Los métodos de calentamiento tradicionales, como los hornos, aplican calor a la superficie de un objeto mediante radiación y convección. En contraste, el calentamiento por inducción utiliza un campo magnético para generar calor directamente dentro del objeto mismo, el cual luego se propaga hacia afuera por conducción.

Mientras que los hornos convencionales calientan el aire alrededor de la comida, la inducción calienta la sartén directamente. Esta distinción central explica por qué la inducción ofrece una velocidad, precisión y eficiencia inigualables para calentar materiales conductores.

El Mecanismo Central: Calentamiento Interno vs. Externo

Para comprender los beneficios prácticos de la inducción, primero debe captar la diferencia fundamental en cómo se entrega el calor a la pieza de trabajo.

Cómo Funciona el Calentamiento Convencional (Externo)

Los hornos tradicionales, ya sean de gas o eléctricos, funcionan calentando una cámara o elemento a una temperatura muy alta.

Este calor se transfiere luego a la pieza de trabajo a través de dos métodos principales:

- Radiación: La energía infrarroja viaja desde la fuente caliente hasta la superficie del objeto.

- Convección: Los gases calientes en la cámara circulan y transfieren calor al objeto.

En este modelo, el calor debe penetrar desde el exterior, lo cual es un proceso comparativamente lento e ineficiente.

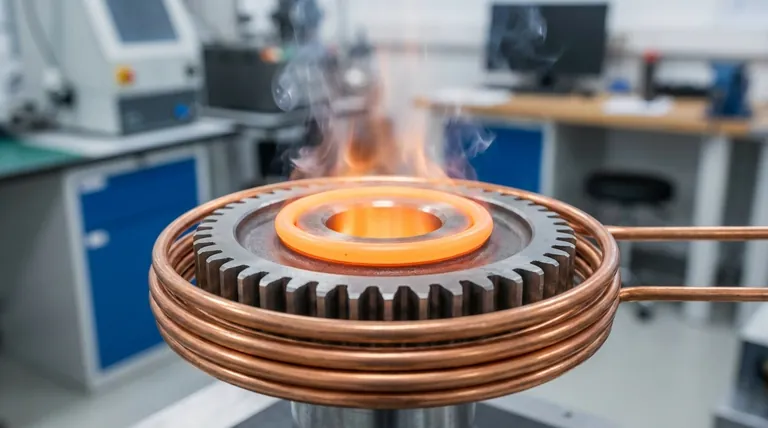

Cómo Funciona el Calentamiento por Inducción (Interno)

El calentamiento por inducción es un proceso sin contacto que convierte la pieza de trabajo en su propia fuente de calor.

Utiliza una corriente eléctrica alterna que pasa a través de una bobina de cobre para crear un campo magnético oscilante y potente. Cuando se coloca un material conductor (como el acero) dentro de este campo, induce corrientes eléctricas —conocidas como corrientes de Foucault— dentro de la pieza.

La resistencia eléctrica natural del material lucha contra estas corrientes, generando calor preciso e instantáneo desde el interior.

Ventajas Prácticas del Calentamiento Interno Directo

Generar calor dentro del material en lugar de aplicarlo en la superficie crea ventajas operativas significativas.

Velocidad y Rendimiento Inigualables

Debido a que el calor se genera de forma instantánea e interna, la inducción puede llevar un material a la temperatura en segundos o minutos, mientras que un horno podría tardar horas. Esto reduce drásticamente el tiempo de procesamiento y aumenta la producción.

Precisión y Control Quirúrgicos

El calor solo se genera donde se concentra el campo magnético. Al diseñar cuidadosamente la bobina de inducción, se puede calentar un área muy específica de una pieza sin afectar a los componentes adyacentes. Este calentamiento localizado minimiza la distorsión térmica y prolonga la vida útil de las herramientas cercanas.

Eficiencia Energética Superior

Con la inducción, la energía se aplica directamente a la pieza de trabajo. No se desperdicia energía calentando una gran cámara de horno, su aislamiento o el aire circundante. Esto resulta en una eficiencia energética significativamente mayor y menores costos de servicios públicos.

Pureza y Calidad Mejoradas

Como método sin contacto, el calentamiento por inducción elimina el riesgo de contaminación por subproductos de combustible o contacto con elementos calefactores. El control rápido y preciso también conduce a una consistencia superior y productos finales de mayor calidad.

Comprensión de las Compensaciones

A pesar de sus ventajas, el calentamiento por inducción no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Restricciones de Materiales

La limitación principal de la inducción es que solo funciona en materiales eléctricamente conductores, principalmente metales. No puede calentar directamente aislantes como cerámicas, vidrio o la mayoría de los polímeros.

Diseño del Equipo y la Bobina

Los sistemas de calentamiento por inducción son especializados. La geometría de la bobina de inducción es fundamental para el rendimiento y debe diseñarse para adaptarse a la pieza específica que se está calentando. Un cambio en la forma del producto a menudo requiere una bobina nueva y diseñada a medida.

Mayor Inversión Inicial

El costo de capital inicial de una fuente de alimentación de inducción y sus bobinas asociadas puede ser mayor que el de un horno de gas simple. El retorno de la inversión proviene de las ganancias a largo plazo en velocidad, eficiencia y calidad.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de calentamiento correcta requiere alinear sus fortalezas con sus objetivos más importantes.

- Si su enfoque principal es la velocidad y la producción de gran volumen: El calentamiento por inducción es la opción superior debido a sus capacidades de calentamiento interno y rápido.

- Si su enfoque principal es la precisión, la calidad y el control del proceso: La calefacción localizada y la repetibilidad de la inducción son inigualables para aplicaciones como el endurecimiento superficial o la soldadura fuerte.

- Si su enfoque principal es la versatilidad del material y el bajo costo inicial: Un horno convencional es más práctico para calentar una amplia variedad de materiales, incluidos los no metálicos, con un presupuesto limitado.

En última instancia, elegir la inducción es una decisión estratégica para priorizar la eficiencia operativa y la precisión sobre la flexibilidad y el costo inicial por adelantado.

Tabla Resumen:

| Aspecto | Calentamiento por Inducción | Calentamiento Convencional |

|---|---|---|

| Generación de Calor | Interna (a través de corrientes de Foucault) | Externa (a través de radiación/convección) |

| Velocidad | Segundos a minutos | Horas |

| Precisión | Alta (calentamiento localizado) | Baja (calentamiento amplio) |

| Eficiencia | Alta (transferencia directa de energía) | Baja (pérdida de energía al entorno) |

| Compatibilidad de Materiales | Solo metales conductores | Amplia gama (metales, cerámicas, etc.) |

| Costo Inicial | Mayor | Menor |

¿Listo para elevar sus procesos de calentamiento con tecnología de inducción? En KINTEK, nos especializamos en soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en ciencia de materiales, fabricación o investigación, nuestros sistemas de calentamiento por inducción pueden aumentar su velocidad, precisión y eficiencia. Contáctenos hoy para discutir cómo podemos optimizar sus operaciones y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección