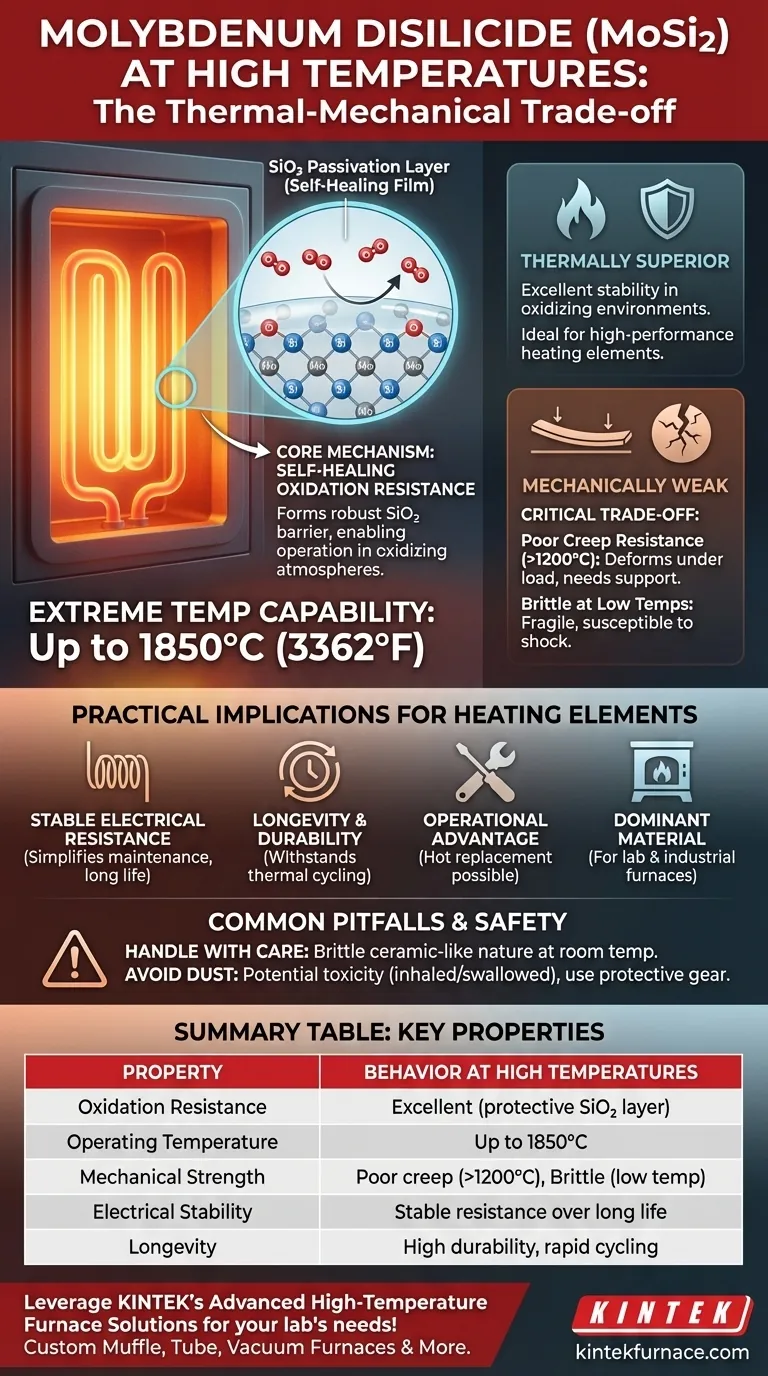

A altas temperaturas, el disiliciuro de molibdeno (MoSi2) exhibe una resistencia excepcional a la oxidación al formar una capa protectora de dióxido de silicio (SiO2) autorreparable. Esta característica única le permite operar en atmósferas oxidantes a temperaturas extremas, hasta 1850 °C. Sin embargo, esta notable estabilidad térmica va acompañada de importantes limitaciones mecánicas que son fundamentales comprender.

El comportamiento de alta temperatura que define al disiliciuro de molibdeno es la formación de una película protectora de sílice, lo que lo convierte en un material de primera para elementos calefactores eléctricos. Su utilidad se rige por una compensación crítica: excelente estabilidad térmica frente a una baja resistencia mecánica (fluencia) por encima de 1200 °C y una fragilidad inherente a temperaturas más bajas.

El Mecanismo Central: Resistencia a la Oxidación Autorreparable

La clave del rendimiento de MoSi2 a altas temperaturas reside en una reacción química que ocurre en su superficie cuando se expone al oxígeno.

Formación de la Capa de Pasivación de SiO2

A temperaturas elevadas, el silicio dentro de la aleación de MoSi2 reacciona con el oxígeno de la atmósfera para formar una película delgada y vítrea de dióxido de silicio (SiO2). Esta capa de pasivación actúa como una barrera robusta, protegiendo el material subyacente de una mayor oxidación y degradación.

Rendimiento en Atmósferas Oxidantes

Debido a que esta capa protectora de SiO2 es estable y autorreparable, los elementos de MoSi2 prosperan en ambientes oxidantes. Esto los hace ideales para aplicaciones como hornos de laboratorio, tratamiento térmico industrial y fusión de vidrio donde hay aire presente a altas temperaturas.

Capacidad de Temperatura Extrema

Los elementos calefactores de MoSi2 tienen las temperaturas de funcionamiento más altas entre los materiales comparables, capaces de alcanzar hasta 1850 °C (3362 °F) en servicio. Esto está notablemente cerca de su punto de fusión real de 2030 °C (3686 °F), lo que demuestra su increíble estabilidad térmica.

Comprender las Compensaciones Mecánicas

Aunque térmicamente superior, el MoSi2 no es un material estructural adecuado a sus temperaturas de funcionamiento más altas. Sus propiedades mecánicas presentan importantes limitaciones de diseño.

El Desafío de la Deformación por Fluencia

Por encima de aproximadamente 1200 °C (2192 °F), el disiliciuro de molibdeno pierde su resistencia a la fluencia. Esto significa que el material se deformará y cederá lentamente bajo su propio peso o cualquier carga mecánica aplicada. Los elementos calefactores deben estar correctamente soportados para evitar este tipo de falla.

Fragilidad a Baja Temperatura

A temperatura ambiente y otras temperaturas más bajas, el MoSi2 es un material cerámico extremadamente frágil. Es susceptible a la fractura por choque mecánico o estrés, lo que exige una manipulación e instalación cuidadosas.

Implicaciones Prácticas para los Elementos Calefactores

Las propiedades únicas del MoSi2 lo convierten en un material dominante para elementos calefactores eléctricos de alto rendimiento, con varias ventajas operativas.

Resistencia Eléctrica Estable

El MoSi2 mantiene una resistencia eléctrica estable durante su larga vida útil. Esto permite que los elementos nuevos se conecten en serie con los más antiguos sin causar problemas de rendimiento, lo que simplifica el mantenimiento.

Longevidad y Durabilidad

Con su capa protectora autorreparable, el MoSi2 ofrece la vida útil inherente más larga de todos los materiales comunes de elementos calefactores eléctricos. También soporta ciclos térmicos rápidos sin una degradación significativa.

Ventajas Operativas

La naturaleza robusta de los elementos de MoSi2 a temperatura permite reemplazarlos con relativa facilidad, incluso mientras un horno todavía está caliente. Esto puede reducir significativamente el tiempo de inactividad en entornos industriales.

Errores Comunes y Seguridad

Para usar MoSi2 de manera efectiva, uno debe ser consciente de sus limitaciones físicas y requisitos de manipulación.

Características Físicas Clave

El disiliciuro de molibdeno es un sólido gris de aspecto metálico con una densidad moderada de 6.26 g/cm³ y una estructura cristalina tetragonal. Reconocer su naturaleza similar a la cerámica a temperatura ambiente es clave para evitar daños.

Precauciones de Manipulación y Seguridad

El material en sí está listado con declaraciones de peligro que indican que puede ser tóxico si se ingiere y dañino si se inhala o entra en contacto con la piel. Al manipular MoSi2, especialmente en forma de polvo o al tratar con elementos rotos, debe evitar respirar el polvo y usar ropa protectora adecuada.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar si el MoSi2 es el material correcto para su objetivo específico.

- Si su enfoque principal es la temperatura máxima de calentamiento en un ambiente oxidante: El MoSi2 es una opción de élite debido a su capa estable de SiO2, que ofrece la vida útil más larga y las temperaturas de funcionamiento más altas para los elementos calefactores.

- Si su aplicación implica una carga mecánica significativa por encima de 1200 °C: Debe evitar usar MoSi2 como componente estructural, ya que su baja resistencia a la fluencia provocará deformación y falla.

- Si necesita un material con alta tenacidad a temperatura ambiente: El MoSi2 no es adecuado debido a su fragilidad inherente, lo que requiere procedimientos cuidadosos de manipulación e instalación para evitar fracturas.

En última instancia, aprovechar el MoSi2 con éxito significa diseñar en torno a sus debilidades mecánicas para explotar su estabilidad térmica inigualable.

Tabla Resumen:

| Propiedad | Comportamiento a Altas Temperaturas |

|---|---|

| Resistencia a la Oxidación | Excelente; forma una capa protectora de SiO2, autorreparable en atmósferas oxidantes |

| Temperatura de Funcionamiento | Hasta 1850 °C, cerca del punto de fusión de 2030 °C |

| Resistencia Mecánica | Baja resistencia a la fluencia por encima de 1200 °C; frágil a temperaturas más bajas |

| Estabilidad Eléctrica | Resistencia estable durante una larga vida útil |

| Longevidad | Alta durabilidad con capacidad de ciclaje térmico rápido |

¡Aproveche las soluciones avanzadas de hornos de alta temperatura de KINTEK para las necesidades de su laboratorio! Con una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para requisitos experimentales únicos, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural