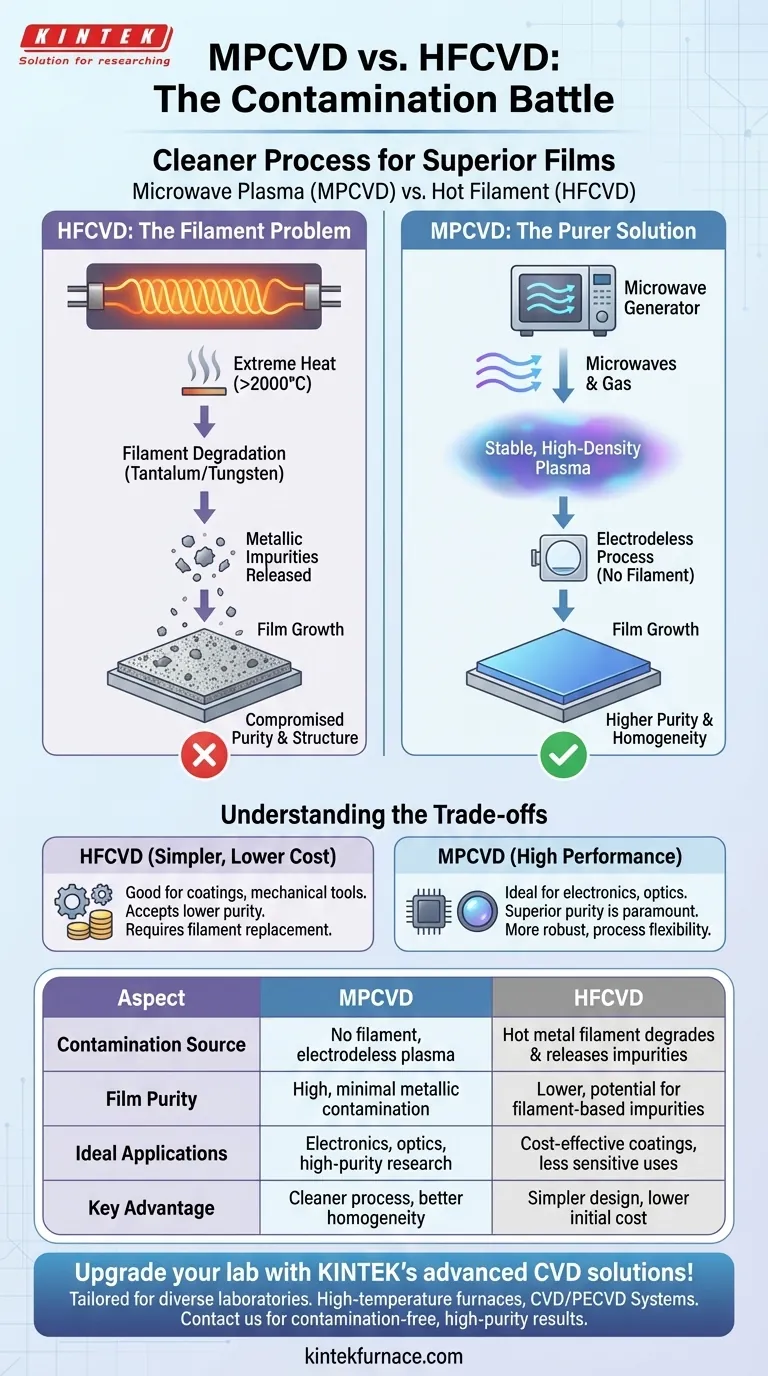

En una comparación directa, la MPCVD es un proceso inherentemente más limpio que la HFCVD. La diferencia fundamental radica en cómo cada método genera la energía necesaria para la deposición química de vapor. La MPCVD utiliza microondas para crear un plasma, evitando por completo la principal fuente de contaminación en la HFCVD: un filamento metálico caliente que se degrada con el tiempo.

El problema central es simple: El CVD de Filamento Caliente (HFCVD) introduce un contaminante potencial —el filamento mismo— en la cámara de crecimiento. El CVD de Plasma de Microondas (MPCVD) elimina esta variable por completo, lo que resulta en un entorno de deposición fundamentalmente más puro y películas de mayor calidad.

La Fuente de Contaminación en la HFCVD

La característica definitoria del CVD de Filamento Caliente es también su mayor debilidad en lo que respecta a la contaminación. El proceso se basa en un alambre físico calentado a temperaturas extremas para descomponer los gases precursores.

El Papel del Filamento Caliente

Los sistemas HFCVD utilizan un filamento, generalmente hecho de tántalo o tungsteno, calentado a más de 2000 °C. Este calor intenso proporciona la energía para disociar los gases reactivos (como el metano y el hidrógeno) y crear las especies reactivas necesarias para el crecimiento de la película.

Cómo Ocurre la Degradación del Filamento

Con el tiempo, estos alambres calientes están expuestos a un entorno hostil de gases reactivos. Esto provoca que el material del filamento se degrade, se evapore y se carburice, descomponiéndose lentamente.

El Impacto de las Impurezas Metálicas

A medida que el filamento se degrada, se liberan átomos de tantalio o tungsteno en la cámara. Estos átomos metálicos pueden incorporarse entonces a la película en crecimiento —por ejemplo, una película de diamante— como impurezas no deseadas. Esta contaminación compromete la pureza y la integridad estructural de la película.

Cómo la MPCVD Logra una Mayor Pureza

La MPCVD evita el problema del filamento al utilizar una fuente de energía diferente. Este enfoque "sin electrodos" es fundamental para su capacidad de producir materiales excepcionalmente puros.

El Método de Plasma sin Electrodos

La MPCVD utiliza microondas para energizar el gas dentro de la cámara, creando un plasma estable y de alta densidad. Debido a que no hay un electrodo o filamento interno, no hay ningún componente dentro de la zona de reacción que pueda degradarse y contaminar la película.

Mayor Control del Proceso y Homogeneidad

El plasma generado por la MPCVD proporciona una alta densidad de especies reactivas de una manera más controlada y uniforme. Esto conduce a una mejor homogeneidad en toda el área de deposición, asegurando una calidad de película consistente en superficies grandes.

Flexibilidad con Gases Reactivos

La ausencia de un filamento sensible hace que la MPCVD sea más robusta. Los filamentos en la HFCVD pueden ser muy sensibles a ciertos gases, lo que limita los tipos de precursores que se pueden utilizar y afecta la vida útil del filamento. La MPCVD permite un rango más amplio de gases de proceso, lo que permite aplicaciones más versátiles.

Comprender las Compensaciones

Si bien la MPCVD ofrece una pureza superior, la elección de un método de CVD no siempre es sencilla. La decisión a menudo implica equilibrar los requisitos de rendimiento con las limitaciones prácticas.

Por Qué la Pureza Afecta Directamente la Calidad de la Película

Para aplicaciones de alto rendimiento, como la electrónica o la óptica, la pureza del material es primordial. La contaminación metálica de la HFCVD puede afectar negativamente las propiedades térmicas, ópticas o electrónicas del diamante. La capacidad de la MPCVD para producir películas de mayor pureza la convierte en el método preferido para estos campos exigentes.

El Factor de Costo y Complejidad

Generalmente, los sistemas HFCVD son más simples en diseño y menos costosos de construir y operar que los sistemas MPCVD. El costo recurrente en la HFCVD proviene del reemplazo de los filamentos degradados, lo que también puede provocar tiempo de inactividad del proceso.

Cuándo la HFCVD Podría Ser Suficiente

Para aplicaciones donde la pureza absoluta no es el motor principal, la HFCVD puede ser una solución perfectamente viable y rentable. Esto incluye recubrimientos para herramientas mecánicas u otras áreas donde las impurezas menores no afectan significativamente el rendimiento.

Tomar la Decisión Correcta para Su Aplicación

Su decisión final debe guiarse por los requisitos específicos de calidad y rendimiento de su proyecto.

- Si su enfoque principal es la máxima pureza y rendimiento: Elija MPCVD. Su naturaleza sin electrodos garantiza un proceso más limpio y una película de mayor calidad, lo cual es esencial para la electrónica, la óptica y los materiales de grado de investigación.

- Si su enfoque principal es la rentabilidad para aplicaciones menos sensibles: La HFCVD puede ser una opción adecuada. Prepárese para gestionar la degradación del filamento y aceptar un nivel más bajo de pureza de la película.

En última instancia, comprender el riesgo inherente de contaminación en la HFCVD le permite seleccionar el proceso que mejor se alinee con sus objetivos técnicos y presupuestarios.

Tabla de Resumen:

| Aspecto | MPCVD | HFCVD |

|---|---|---|

| Fuente de Contaminación | Sin filamento, plasma sin electrodos | El filamento metálico caliente se degrada y libera impurezas |

| Pureza de la Película | Alta, contaminación metálica mínima | Menor, posible contaminación basada en el filamento |

| Aplicaciones Ideales | Electrónica, óptica, investigación de alta pureza | Recubrimientos rentables, usos menos sensibles |

| Ventaja Clave | Proceso más limpio, mejor homogeneidad | Diseño más simple, menor costo inicial |

¡Mejore su laboratorio con las soluciones CVD avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como Sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, brindando resultados libres de contaminación y de alta pureza para aplicaciones en electrónica, óptica y más. ¡Contáctenos hoy para discutir cómo nuestra MPCVD y otras tecnologías de horno pueden mejorar su eficiencia de investigación y producción!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza