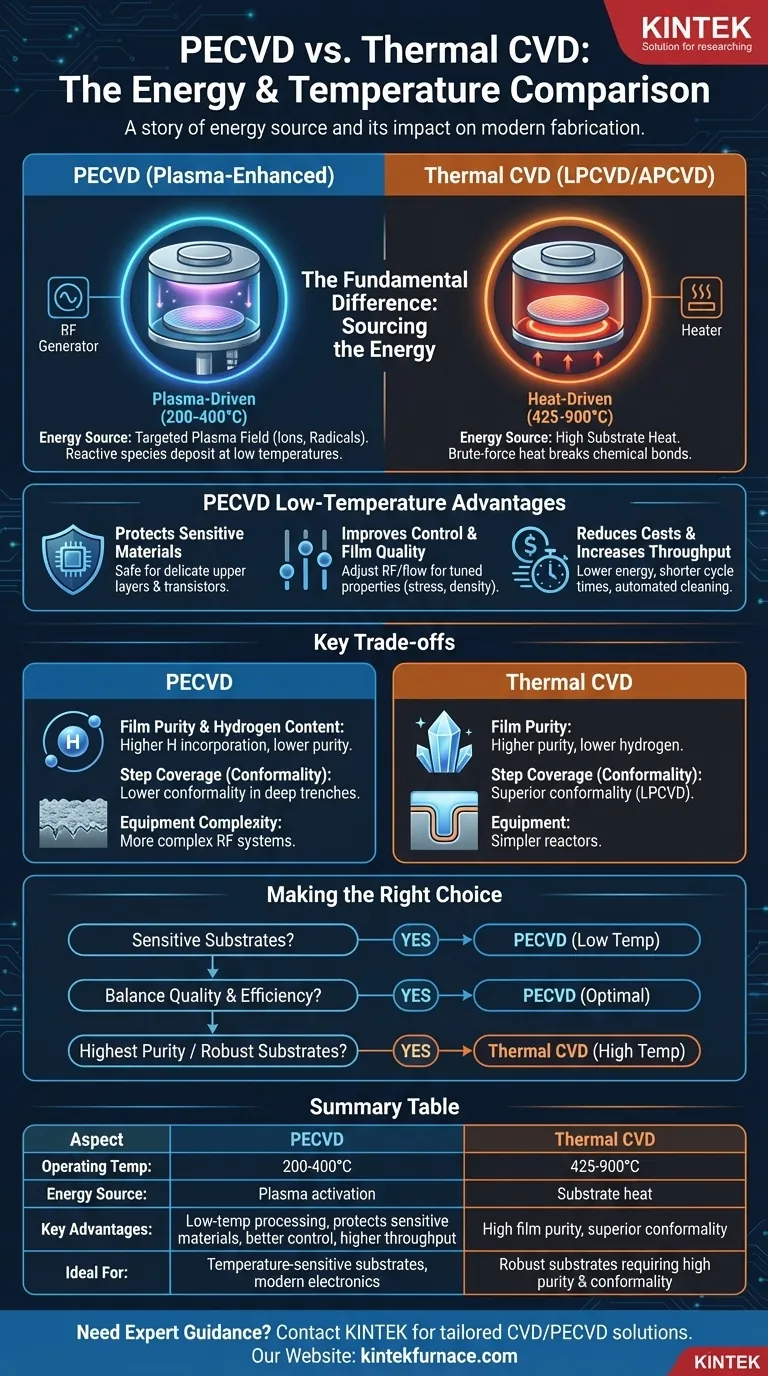

En esencia, la comparación entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y los procesos impulsados térmicamente como el APCVD y el LPCVD es una historia de energía. El PECVD utiliza plasma para energizar los gases reactivos, lo que permite la deposición de películas de alta calidad a bajas temperaturas (200-400 °C). En contraste, los métodos de CVD térmico dependen exclusivamente del alto calor del sustrato (425-900 °C) para impulsar la reacción química, lo que limita su uso con materiales sensibles a la temperatura.

La diferencia fundamental no es solo la temperatura de operación, sino la fuente de energía de activación. El CVD térmico utiliza calor de fuerza bruta, mientras que el PECVD utiliza un campo de plasma focalizado. Esto convierte al PECVD en la opción predeterminada para la fabricación moderna de semiconductores, donde proteger las capas de dispositivos subyacentes es primordial.

La diferencia fundamental: el origen de la energía

Para elegir el proceso correcto, primero debe comprender cómo cada método inicia la reacción química necesaria para depositar una película.

CVD Térmico (LPCVD/APCVD): Impulsado por el calor

En un proceso de CVD térmico, los gases precursores se introducen en una cámara calentada. El sustrato en sí se calienta a una temperatura muy alta.

Esta energía térmica cumple un propósito: ser lo suficientemente alta como para romper los enlaces químicos de los gases precursores y proporcionar la energía para que reaccionen y se depositen en la superficie del sustrato. Todo el proceso está dictado por la temperatura del sustrato.

PECVD: Impulsado por plasma

El PECVD cambia fundamentalmente esta dinámica al introducir una nueva fuente de energía: el plasma. Se utiliza un campo eléctrico (típicamente de Radiofrecuencia, o RF) para excitar los gases precursores a un estado de plasma.

Este plasma es una mezcla altamente energética de iones, electrones y especies de radicales neutros. Estos radicales son extremadamente reactivos y se depositan fácilmente en el sustrato, incluso si el sustrato está a una temperatura mucho más baja. El plasma, no el calor del sustrato, proporciona la energía principal para la reacción.

Implicaciones clave de la ventaja de la baja temperatura

Desacoplar la energía de la reacción de la temperatura del sustrato le da al PECVD varias ventajas críticas en un entorno de producción.

Protección de materiales sensibles a la temperatura

Este es el beneficio más significativo del PECVD. Los circuitos integrados modernos se construyen en capas. Cuando se depositan las capas superiores, los delicados transistores y componentes ya fabricados debajo no pueden soportar las altas temperaturas del LPCVD sin dañarse o alterar sus propiedades eléctricas.

El proceso a baja temperatura del PECVD (200-400 °C) permite la deposición de películas dieléctricas de alta calidad (como nitruro de silicio o dióxido de silicio) sobre dispositivos totalmente o parcialmente fabricados sin dañarlos.

Mejora del control y la calidad de la película

Debido a que el PECVD utiliza plasma, los operadores obtienen variables adicionales para controlar las propiedades de la película, como la tensión, la densidad y la composición. Esto se logra ajustando la potencia de RF, la presión y los caudales de gas.

Este nivel de control permite la ingeniería de películas para aplicaciones específicas, lo que a menudo da como resultado capas con una menor probabilidad de agrietamiento y una mejor calidad general de la que se podría lograr a una temperatura baja similar.

Reducción de costes y aumento del rendimiento

La menor temperatura de funcionamiento se traduce directamente en un menor consumo de energía, lo que reduce los costes de producción.

Además, dado que el sistema no necesita calentarse a temperaturas extremas y luego enfriarse, el tiempo de ciclo por oblea puede ser más corto, lo que contribuye a un mayor rendimiento general. Muchos sistemas PECVD también cuentan con procesos de limpieza de cámara automatizados y más sencillos.

Comprensión de las compensaciones

Aunque el PECVD domina en muchas áreas, no es un reemplazo universal para el CVD térmico. Un análisis objetivo requiere reconocer sus limitaciones.

Pureza de la película y contenido de hidrógeno

Las películas de PECVD, particularmente el nitruro de silicio y el dióxido de silicio, a menudo tienen una cantidad significativa de hidrógeno incorporado debido a los gases precursores (como el silano, SiH₄). Este hidrógeno puede afectar las propiedades eléctricas y la estabilidad a largo plazo de la película.

Los procesos de CVD térmico a alta temperatura generalmente producen películas con mayor pureza y menor contenido de hidrógeno porque el calor es suficiente para eliminar más subproductos.

Cobertura de escalón (Conformidad)

Para las aplicaciones que requieren un recubrimiento perfectamente uniforme sobre trincheras y estructuras complejas de alta relación de aspecto, el LPCVD a alta temperatura a menudo proporciona una conformidad superior.

La temperatura superficial más alta en el LPCVD proporciona a los átomos depositados más energía para moverse (movilidad superficial) y encontrar las posiciones más estables, lo que les permite recubrir las paredes laterales verticales de manera más efectiva que en un proceso PECVD típico a baja temperatura.

Complejidad del equipo

Los sistemas PECVD son inherentemente más complejos que los reactores térmicos. Requieren generadores de potencia de RF, redes de adaptación y diseños de cámara sofisticados para generar y contener el plasma. Esto puede generar una mayor inversión de capital inicial y un mantenimiento más complejo.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por su restricción principal: el presupuesto térmico de su sustrato y las propiedades deseadas de su película final.

- Si su enfoque principal es la compatibilidad con la electrónica moderna o sustratos sensibles a la temperatura: El PECVD es la opción definitiva debido a su operación a baja temperatura.

- Si su enfoque principal es la mayor pureza de película posible y la conformidad en un sustrato robusto que pueda soportar el calor: El LPCVD a alta temperatura sigue siendo una opción superior para aplicaciones específicas como dieléctricos de puerta o rellenos de trincheras.

- Si su enfoque principal es equilibrar la calidad de la película con la eficiencia operativa y el coste: El PECVD ofrece una combinación inigualable de buenas tasas de deposición, alta calidad de película y menores costes energéticos para una amplia gama de aplicaciones.

Al comprender el mecanismo fundamental de energía, puede seleccionar con confianza el método de deposición que mejor se alinee con las limitaciones de sus materiales y sus objetivos de rendimiento.

Tabla de resumen:

| Aspecto | PECVD | CVD Térmico (ej. LPCVD, APCVD) |

|---|---|---|

| Temperatura de operación | 200-400°C | 425-900°C |

| Fuente de energía | Activación por plasma | Calor del sustrato |

| Ventajas clave | Procesamiento a baja temperatura, protege materiales sensibles, mejor control, mayor rendimiento | Alta pureza de película, conformidad superior |

| Ideal para | Sustratos sensibles a la temperatura, electrónica moderna | Sustratos robustos que requieren alta pureza y conformidad |

¿Necesita orientación experta sobre la selección del sistema CVD adecuado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que trabaje con semiconductores, investigación de materiales u otras aplicaciones. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de deposición e impulsar la innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación