El control preciso de la temperatura en un horno de inducción es esencial para la fusión de oro porque previene directamente las dos amenazas más significativas para su valor: la oxidación y la vaporización. Al mantener el metal en su punto de fusión exacto sin sobrepasar la temperatura, esta tecnología asegura la máxima pureza, elimina la contaminación de la fuente de calor y minimiza la pérdida de material valioso.

Para los profesionales que trabajan con oro, el beneficio del calentamiento por inducción no es solo fundir metal, sino preservar su valor. El control preciso de la temperatura transforma el proceso de una aproximación incontrolada a una ciencia exacta, minimizando el desperdicio y maximizando la calidad del producto final.

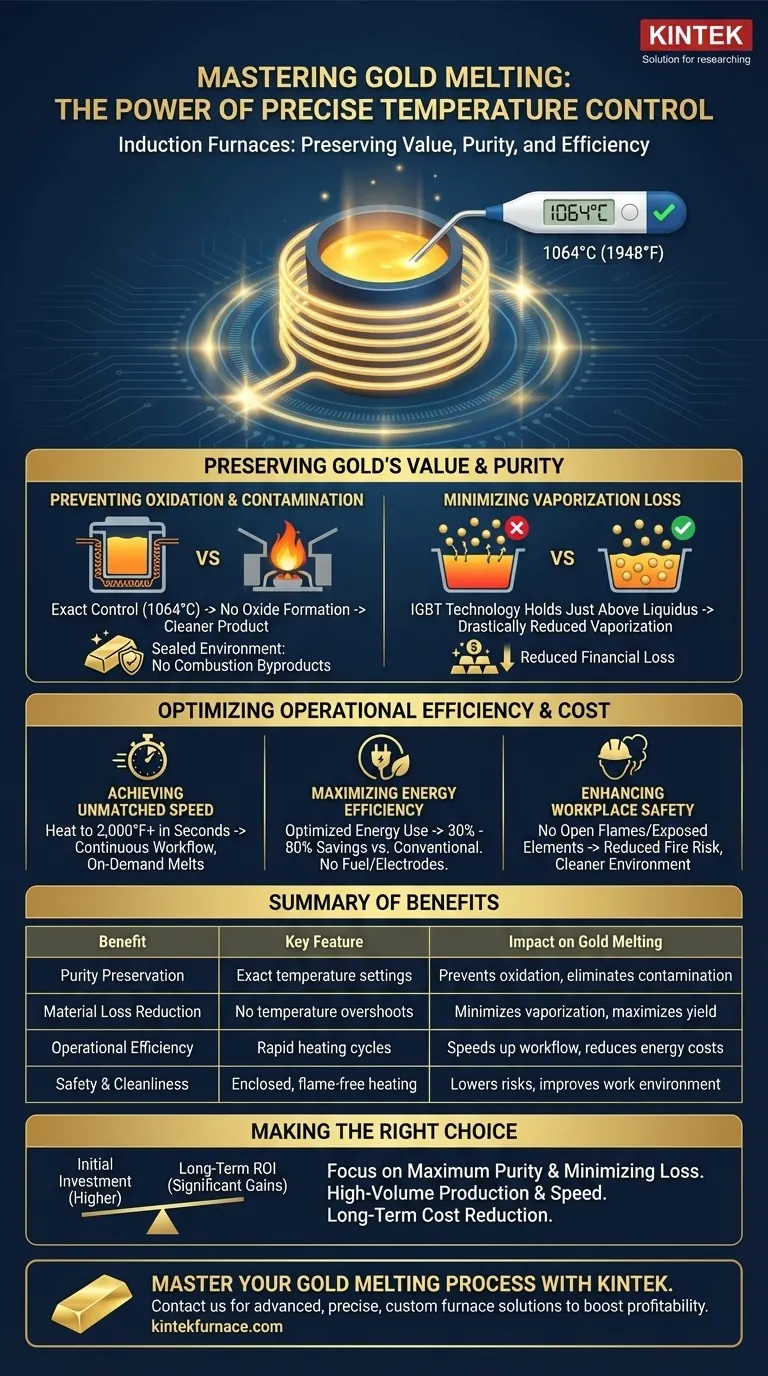

Preservando el valor y la pureza del oro

El beneficio principal del control de temperatura de precisión es su impacto directo en la calidad y cantidad del oro que se recupera. Cada grado por encima del punto de fusión ideal introduce un riesgo.

Prevención de la oxidación y la contaminación

El oro tiene un punto de fusión de 1064°C (1948°F). Exceder esta temperatura innecesariamente aumenta la tasa de oxidación, creando impurezas que degradan la pureza del oro y deben eliminarse posteriormente.

Los hornos de inducción proporcionan ajustes de temperatura exactos y ajustables, lo que permite mantener la fusión a la temperatura perfecta. Esto previene la formación de óxidos y asegura un producto final más limpio.

Además, debido a que el calentamiento por inducción ocurre en un ambiente sellado sin llamas abiertas, elimina la contaminación por subproductos de la combustión, lo cual es un problema común con los métodos tradicionales de soplete o combustible.

Minimización de la pérdida por vaporización

Incluso pequeños sobrecalentamientos pueden hacer que una parte de su valioso oro se vaporice en el aire. Esto es una pérdida financiera directa e irreversible.

El control preciso, a menudo gestionado por la moderna tecnología IGBT, mantiene el metal justo por encima de su estado líquido sin las fluctuaciones de temperatura comunes en otros métodos. Esto reduce drásticamente la vaporización, asegurando que más de su oro termine en la pieza fundida final.

Optimización de la eficiencia operativa y el costo

Más allá de la calidad del material, el control preciso de la temperatura optimiza todo el flujo de trabajo de fusión, lo que lleva a ganancias significativas en velocidad, uso de energía y seguridad.

Logrando una velocidad inigualable

Los sistemas de inducción pueden calentar metal a más de 2,000°F en segundos, eliminando virtualmente los tiempos de precalentamiento y espera asociados con los hornos tradicionales.

Este ciclo rápido de calentamiento y enfriamiento permite un flujo de trabajo continuo. Puede realizar fusiones bajo demanda directamente en el área de trabajo, en lugar de mover materiales a un área de horno dedicada de alta temperatura y procesar en lotes lentos.

Maximizando la eficiencia energética

El control preciso significa que la energía solo se usa cuando y donde se necesita. El control de frecuencia optimizado y la falta de pérdida de calor en espera contribuyen a ahorros de energía del 30% al 80% en comparación con los métodos convencionales.

Esta eficiencia también reduce los costos operativos al eliminar la necesidad de comprar, almacenar y manipular combustible o reemplazar electrodos.

Mejora de la seguridad en el lugar de trabajo

La naturaleza controlada y cerrada de la fusión por inducción mejora fundamentalmente la seguridad. Al no haber llamas abiertas ni elementos calefactores expuestos, los riesgos de incendios y quemaduras se reducen significativamente.

Esto también conduce a un ambiente de trabajo más limpio con menos exposición a los humos tóxicos que pueden generarse por el calentamiento basado en combustibles.

Comprendiendo las compensaciones

Si bien los beneficios son claros, la adopción de la tecnología de inducción requiere una evaluación estratégica de sus costos y requisitos frente a las ganancias a largo plazo.

Inversión inicial vs. ROI a largo plazo

Los sistemas de hornos de inducción representan una inversión de capital inicial más alta en comparación con una configuración simple de gas y soplete. Esta es la principal compensación.

Sin embargo, este costo debe sopesarse con el retorno de la inversión. La reducción significativa en la pérdida de material, las facturas de energía más bajas y el aumento del rendimiento de producción a menudo proporcionan un período de recuperación claro y rápido para las operaciones profesionales.

Complejidad y requisitos del sistema

A diferencia de un soplete simple, un sistema de inducción es un equipo sofisticado que requiere un suministro eléctrico estable y suficiente. No es tan portátil y exige una instalación más planificada.

Tomando la decisión correcta para su operación

Para determinar si un horno de inducción es la elección correcta, alinee sus beneficios con su objetivo operativo principal.

- Si su enfoque principal es la máxima pureza y la minimización de pérdidas: La regulación exacta de la temperatura de un horno de inducción es innegociable para prevenir la oxidación y la vaporización.

- Si su enfoque principal es la producción de alto volumen y la velocidad: Los ciclos de calentamiento rápidos y el flujo de trabajo continuo de los sistemas de inducción ofrecen una ventaja competitiva significativa sobre los métodos de lotes tradicionales.

- Si su enfoque principal es la reducción de costos a largo plazo: Los drásticos ahorros de energía y la reducción documentada en el desperdicio de material proporcionan una justificación financiera clara para la inversión inicial.

Al dominar la temperatura, en última instancia domina la calidad, la eficiencia y la rentabilidad de sus operaciones de fusión de oro.

Tabla resumen:

| Beneficio | Característica clave | Impacto en la fusión de oro |

|---|---|---|

| Preservación de la pureza | Ajustes de temperatura exactos | Previene la oxidación, elimina la contaminación |

| Reducción de la pérdida de material | Sin sobrecalentamientos de temperatura | Minimiza la vaporización, maximiza el rendimiento |

| Eficiencia operativa | Ciclos de calentamiento rápidos | Acelera el flujo de trabajo, reduce los costos de energía |

| Seguridad y limpieza | Calentamiento cerrado, sin llama | Reduce riesgos, mejora el ambiente de trabajo |

Domine su proceso de fusión de oro con los hornos de inducción avanzados de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de inducción están diseñados para un control preciso de la temperatura, asegurando la máxima pureza del oro y una mínima pérdida de material, lo que aumenta directamente su rentabilidad.

Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

¿Listo para mejorar la eficiencia de su fusión de oro y preservar el valor de su material? Contáctenos hoy para discutir sus necesidades específicas y descubrir una solución personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento