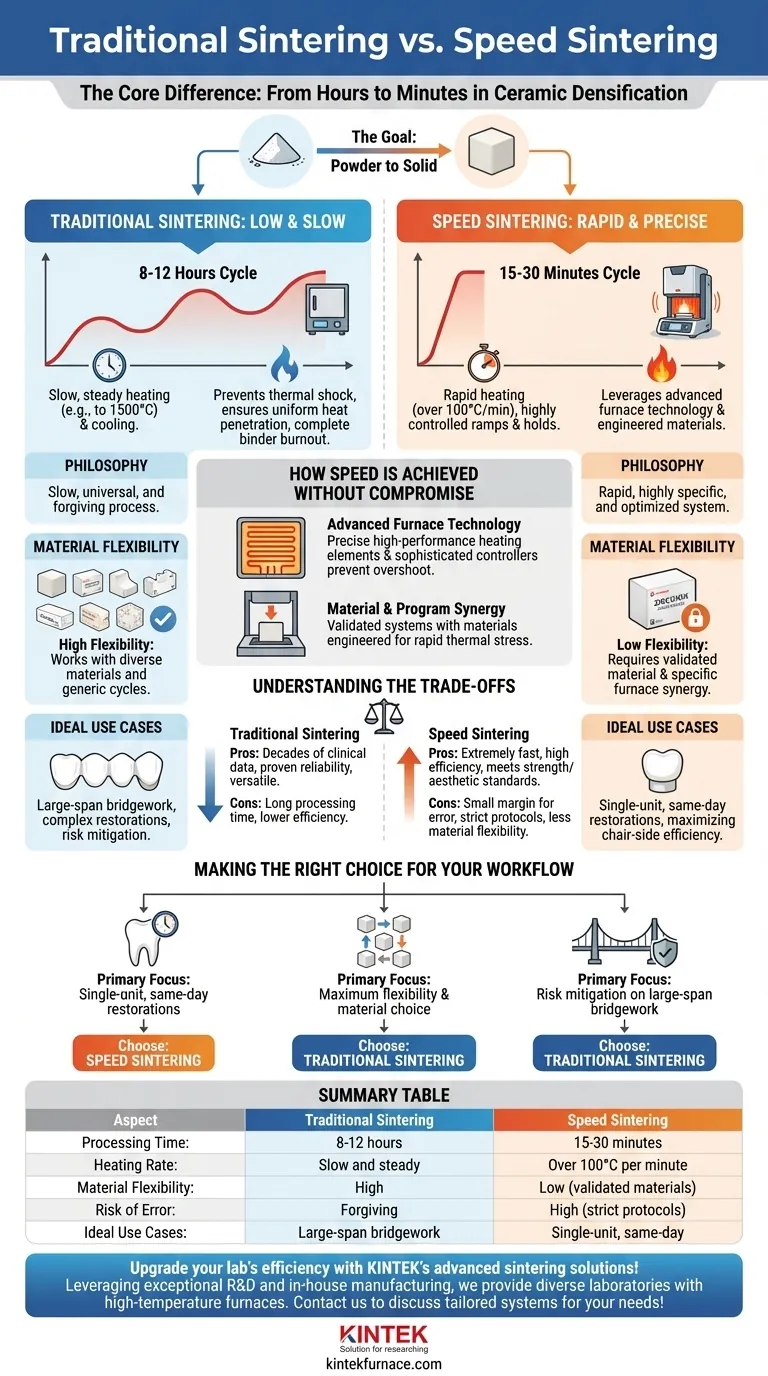

En esencia, el sinterizado rápido reduce drásticamente el tiempo de procesamiento necesario para densificar materiales cerámicos, acortando los ciclos de muchas horas a meros minutos. Esto se logra no solo calentando más rápido, sino utilizando hornos altamente sofisticados y protocolos de calentamiento diseñados con precisión que a menudo están pensados para materiales modernos y específicos, como la zirconia translúcida. Mientras que el sinterizado tradicional prioriza un proceso lento y constante para garantizar la estabilidad, el sinterizado rápido aprovecha la tecnología avanzada para alcanzar el mismo punto final sin comprometer la integridad estructural.

La diferencia fundamental no es solo el tiempo, sino la filosofía. El sinterizado tradicional es un proceso lento, universal y permisivo, mientras que el sinterizado rápido es un sistema rápido, altamente específico y optimizado que se basa en una sinergia validada entre el horno, el material y el programa de calentamiento.

El objetivo: del polvo al sólido

Para comprender las diferencias, primero debemos entender el objetivo compartido. El sinterizado es un proceso térmico que fusiona partículas de un material, como el óxido de zirconia, en un objeto final sólido, denso y fuerte sin fundirlo.

El enfoque tradicional: lento y a baja velocidad

El sinterizado tradicional es un método probado durante décadas. Implica un ciclo de horno largo, a menudo de 8 a 12 horas.

El calor se aumenta muy lentamente, se mantiene a una temperatura máxima (por ejemplo, 1500 °C) durante un período prolongado y luego se enfría con la misma lentitud. Este ritmo deliberado está diseñado para prevenir el choque térmico, asegurar que el calor penetre uniformemente en toda la restauración y permitir que cualquier contaminante o aglutinante se queme por completo.

La revolución del sinterizado rápido: rápido y preciso

El sinterizado rápido logra la misma densificación en tan solo 15 a 30 minutos. Esto es posible gracias a una combinación de tecnología de horno avanzada y ciencia de materiales.

Estos sistemas utilizan velocidades de calentamiento extremadamente rápidas—a veces superiores a 100 °C por minuto—para alcanzar rápidamente la temperatura objetivo. Este proceso no es rudimentario; es un protocolo altamente controlado con rampas y mantenimientos específicos diseñados para el material exacto que se está utilizando.

Cómo se logra la velocidad sin compromiso

La pregunta clave es cómo el sinterizado rápido evita el agrietamiento y la tensión interna que ocurrirían si simplemente se calentara un horno tradicional demasiado rápido. La respuesta radica en la aplicación controlada de calor intenso y materiales diseñados para soportarlo.

Tecnología de horno avanzada

Los hornos de sinterizado rápido son fundamentalmente diferentes de sus contrapartes tradicionales. A menudo utilizan elementos calefactores de alto rendimiento (como carburo de silicio o disiliciuro de molibdeno) que pueden generar calor intenso de forma rápida y precisa.

Los controladores sofisticados gestionan la temperatura con extrema precisión, evitando el sobrepaso y asegurando que el material siga el perfil térmico exacto prescrito.

Sinergia entre material y programa

El sinterizado rápido no es una técnica universal. Se basa en un sistema validado donde el material (por ejemplo, una marca específica de bloque de zirconia) está explícitamente aprobado para un ciclo rápido específico en un horno específico.

Los fabricantes diseñan estas formulaciones modernas de zirconia para soportar las tensiones térmicas del calentamiento rápido. El programa de sinterizado es desarrollado y probado por el fabricante para garantizar una contracción predecible, precisión del color y resistencia mecánica.

Comprensión de las compensaciones

Si bien el sinterizado rápido ofrece una tremenda eficiencia, es fundamental comprender sus limitaciones. Es menos un reemplazo para el sinterizado tradicional y más una herramienta especializada para aplicaciones específicas.

El riesgo de desviación del proceso

El margen de error en el sinterizado rápido es mucho menor. Usar un material no validado o el programa incorrecto puede provocar fácilmente una restauración fallida, que presente baja resistencia, mala estética o incluso grietas visibles. El éxito del sistema depende totalmente de seguir el protocolo exacto del fabricante.

Flexibilidad de material reducida

Un horno tradicional puede sinterizar casi cualquier zirconia dental con un ciclo lento y genérico. Sin embargo, un horno rápido a menudo se limita a los materiales específicos para los que tiene un ciclo rápido validado y preprogramado. Esto hace que el método tradicional sea más versátil para los laboratorios que trabajan con una amplia variedad de materiales.

Datos clínicos a largo plazo

Si bien las pruebas a corto plazo muestran que la zirconia sinterizada por velocidad cumple con todos los estándares de resistencia y estética requeridos, el sinterizado tradicional se beneficia de décadas de datos clínicos y una reputación establecida de fiabilidad, especialmente para restauraciones grandes o complejas. Algunos clínicos prefieren el historial probado del método tradicional más lento para casos de alto riesgo.

Tomar la decisión correcta para su flujo de trabajo

La elección entre sinterizado rápido y tradicional no se trata de cuál es "mejor", sino de cuál es el proceso correcto para su objetivo y flujo de trabajo específicos.

- Si su enfoque principal son las restauraciones unitarias para el mismo día: El sinterizado rápido es la opción definitiva para maximizar la eficiencia en el sillón dental y la satisfacción del paciente, siempre que se adhiera a un sistema validado.

- Si su enfoque principal es la máxima flexibilidad y elección de materiales: El sinterizado tradicional sigue siendo la opción más robusta y permisiva, lo que le permite procesar de manera confiable una gama diversa de materiales sin estar limitado a un sistema específico.

- Si su enfoque principal es la mitigación de riesgos en puentes de gran vano: Muchos técnicos y clínicos experimentados siguen optando por el sinterizado tradicional para casos complejos multianclaje para garantizar una estabilidad térmica absoluta y basarse en su amplio historial de éxito clínico.

Al comprender los principios detrás de cada método, puede seleccionar con confianza la herramienta adecuada para satisfacer sus demandas clínicas y de producción específicas.

Tabla de resumen:

| Aspecto | Sinterizado tradicional | Sinterizado rápido |

|---|---|---|

| Tiempo de procesamiento | 8-12 horas | 15-30 minutos |

| Velocidad de calentamiento | Lento y constante | Más de 100 °C por minuto |

| Flexibilidad del material | Alta (funciona con varios materiales) | Baja (requiere materiales validados) |

| Riesgo de error | Permisivo con desviaciones | Alto (se necesitan protocolos estrictos) |

| Casos de uso ideales | Puentes de gran vano, materiales diversos | Restauraciones unitarias para el mismo día |

¡Mejore la eficiencia de su laboratorio con las soluciones de sinterizado avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ya esté procesando zirconia u otros materiales. ¡Contáctenos hoy para analizar cómo nuestros sistemas de horno personalizados pueden mejorar sus procesos de sinterizado y aumentar la productividad!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas