En esencia, un horno de recocido es un horno especializado que controla con precisión un proceso térmico de tres etapas: calentamiento, mantenimiento y enfriamiento. Este proceso altera fundamentalmente la microestructura interna de un material, no para endurecerlo, sino para aliviar las tensiones internas, aumentar su suavidad y ductilidad, y refinar su estructura de grano. Es un paso crítico en la fabricación para hacer que los metales sean más trabajables y menos propensos a fallar.

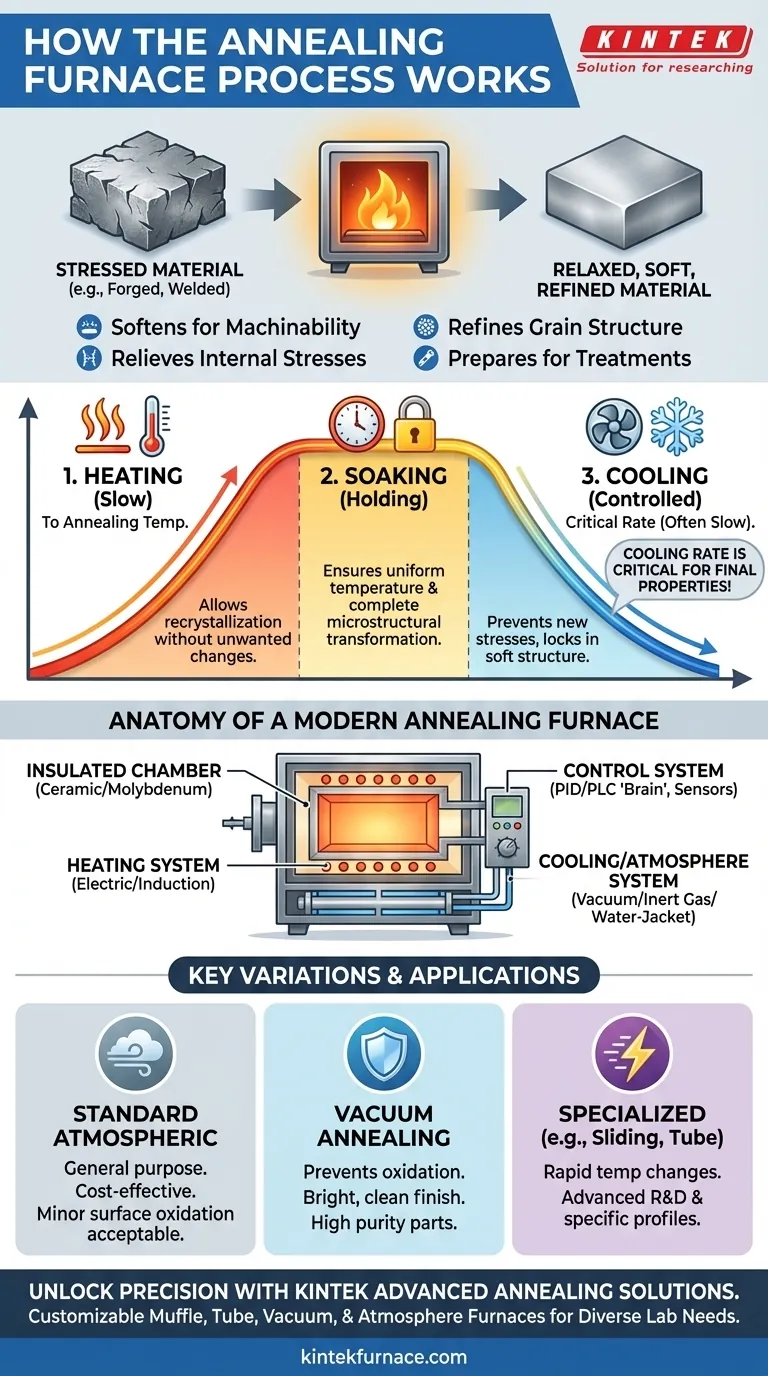

El recocido no es simplemente calentar metal; es un proceso térmico preciso de tres etapas diseñado para revertir las tensiones de la fabricación. Este ciclo controlado de calentamiento, mantenimiento y enfriamiento restablece la estructura interna del material, haciéndolo más suave, más uniforme y menos propenso a fallos futuros.

El Propósito Central: Revertir las Tensiones de la Fabricación

El objetivo principal del recocido es mejorar las propiedades de un material después de que ha sido sometido a procesos estresantes como la fundición, el forjado o el laminado. Este tratamiento térmico aborda varios objetivos clave.

Ablandar Materiales para la Mecanizabilidad

El endurecimiento por trabajo hace que los metales sean resistentes y difíciles de cortar o moldear. El recocido ablanda el material, haciendo que los procesos de mecanizado posteriores sean más rápidos, más fáciles y menos exigentes para las herramientas de corte.

Liberar Tensiones Internas

Procesos como la soldadura, la fundición y el forjado crean una tensión residual significativa dentro de un material. Si se dejan sin tratar, esta tensión puede provocar una deformación espontánea o agrietamiento con el tiempo. El recocido permite que la estructura atómica del material se relaje en un estado de menor energía, eliminando efectivamente estas tensiones internas.

Refinar la Estructura del Grano

El recocido refina y homogeneiza la estructura cristalina (granos) del metal. Esto da como resultado propiedades mecánicas mejoradas, como una mayor ductilidad (la capacidad de deformarse sin fracturarse) y tenacidad.

Preparar para Tratamientos Posteriores

Para algunas aleaciones, el recocido es un paso preparatorio. Crea una microestructura uniforme y predecible que asegura una respuesta consistente y efectiva a los tratamientos térmicos finales como el temple y el revenido.

Deconstruyendo el Ciclo de Recocido

La efectividad del recocido depende enteramente del control preciso de tres etapas distintas.

Etapa 1: Calentamiento

El material se calienta lentamente en el horno hasta una temperatura de recocido específica. Esta temperatura es crítica; debe ser lo suficientemente alta para permitir que la estructura atómica del material se recristalice y se reforme, pero no tan alta como para causar cambios de fase o crecimiento de grano no deseados.

Etapa 2: Mantenimiento (Soaking)

Una vez alcanzada la temperatura objetivo, se mantiene constante durante un período determinado. Esta fase de "mantenimiento" asegura que toda la pieza de trabajo, desde su superficie hasta su núcleo, alcance una temperatura uniforme y que los cambios microestructurales necesarios tengan tiempo de completarse.

Etapa 3: Enfriamiento

La velocidad de enfriamiento es posiblemente la variable más crítica para determinar las propiedades finales del metal. El material se enfría a una velocidad adecuada, que a menudo es muy lenta (por ejemplo, dejando la pieza enfriarse dentro del horno). Este enfriamiento lento evita que se formen nuevas tensiones y permite que la estructura de grano suave y refinada deseada se asiente en su lugar.

Anatomía de un Horno de Recocido Moderno

Aunque los diseños varían, la mayoría de los hornos de recocido comparten un conjunto de componentes centrales que permiten este control térmico preciso.

La Cámara del Horno

Este es el recinto aislado donde se coloca la pieza de trabajo. A menudo está construido con materiales de alto rendimiento como fibra cerámica, molibdeno o grafito para soportar temperaturas extremas y garantizar la eficiencia térmica.

El Sistema de Calentamiento

Los elementos de resistencia eléctrica, como los cables calefactores o las varillas de carburo de silicio (SiC), son la fuente de calor más común. Algunos hornos especializados utilizan bobinas de inducción de frecuencia media, que generan calor directamente dentro de un crisol a través de radiación térmica.

El Sistema de Control (El Cerebro)

Este es el corazón del proceso. Un sistema PID (Proporcional-Integral-Derivativo) o PLC (Controlador Lógico Programable) utiliza sensores de temperatura (termopares) para monitorear el horno en tiempo real. Ajusta automáticamente la potencia de calentamiento para seguir con precisión el perfil de temperatura programado para el calentamiento, el mantenimiento y el enfriamiento.

El Sistema de Enfriamiento y Atmósfera

El enfriamiento se puede lograr simplemente apagando los calentadores y dejando que el horno se enfríe de forma natural. Para ciclos más rápidos o más controlados, los sistemas pueden utilizar circulación de gas inerte o camisas de refrigeración por agua integradas. Muchos hornos también cuentan con un sistema de vacío para eliminar el aire y prevenir la oxidación en la superficie del material.

Variaciones Clave y sus Aplicaciones

No todo el recocido es igual. El tipo de horno y el proceso se eligen en función del material y el resultado deseado.

Recocido Atmosférico Estándar

Esta es la forma más común, realizada en un horno estándar con una atmósfera de aire normal. Es rentable y adecuado para la liberación general de tensiones y el ablandamiento donde una oxidación superficial menor es aceptable.

Recocido al Vacío

Aquí, todo el proceso tiene lugar en un entorno de alto vacío creado por una serie de bombas. El principal beneficio es prevenir la oxidación y la contaminación, lo que resulta en un acabado superficial limpio y brillante. Esto es crítico para metales reactivos o piezas que requieren una alta pureza superficial.

Hornos Especializados

Para aplicaciones de vanguardia, existen diseños de hornos únicos. Los hornos deslizantes pueden moverse entre zonas de calentamiento y enfriamiento para lograr cambios de temperatura extremadamente rápidos, útiles para la investigación de materiales avanzados. Los hornos de tubo a menudo utilizan calentamiento por inducción para temperaturas muy altas y localizadas.

Selección del Proceso de Recocido Adecuado

Su elección del proceso de recocido depende directamente de los requisitos finales de su material.

- Si su enfoque principal es la máxima ductilidad y alivio de tensiones: Un proceso de recocido estándar con un enfriamiento lento y controlado del horno es la opción más efectiva y económica.

- Si su enfoque principal es un acabado superficial brillante y de alta pureza: El recocido al vacío es necesario para evitar cualquier oxidación o decoloración de la superficie durante el ciclo de calentamiento.

- Si su enfoque principal es la investigación de materiales avanzados o el ciclo rápido: Puede ser necesario un horno especializado, como un horno de tubo de inducción o deslizante, para lograr velocidades específicas de calentamiento y enfriamiento.

En última instancia, comprender el proceso de recocido le permite controlar las propiedades de un material con precisión, asegurando que sea perfectamente adecuado para su aplicación final.

Tabla Resumen:

| Etapa | Propósito | Detalles Clave |

|---|---|---|

| Calentamiento | Elevar el material a la temperatura de recocido | Calentamiento lento para permitir la recristalización sin cambios no deseados |

| Mantenimiento | Mantener la temperatura de manera uniforme | Asegura la transformación microestructural completa en toda la pieza de trabajo |

| Enfriamiento | Controlar las propiedades finales del material | Enfriamiento lento para prevenir nuevas tensiones y asentar los granos suaves y refinados |

Desbloquee la Precisión en su Laboratorio con las Soluciones Avanzadas de Recocido de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que necesite recocido estándar para alivio de tensiones, recocido al vacío para acabados de alta pureza o sistemas especializados para ciclos rápidos, ofrecemos un rendimiento confiable adaptado a sus necesidades. Mejore su procesamiento de materiales con nuestra experiencia: ¡contáctenos hoy para discutir cómo podemos optimizar sus procesos de recocido e impulsar la eficiencia!

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?