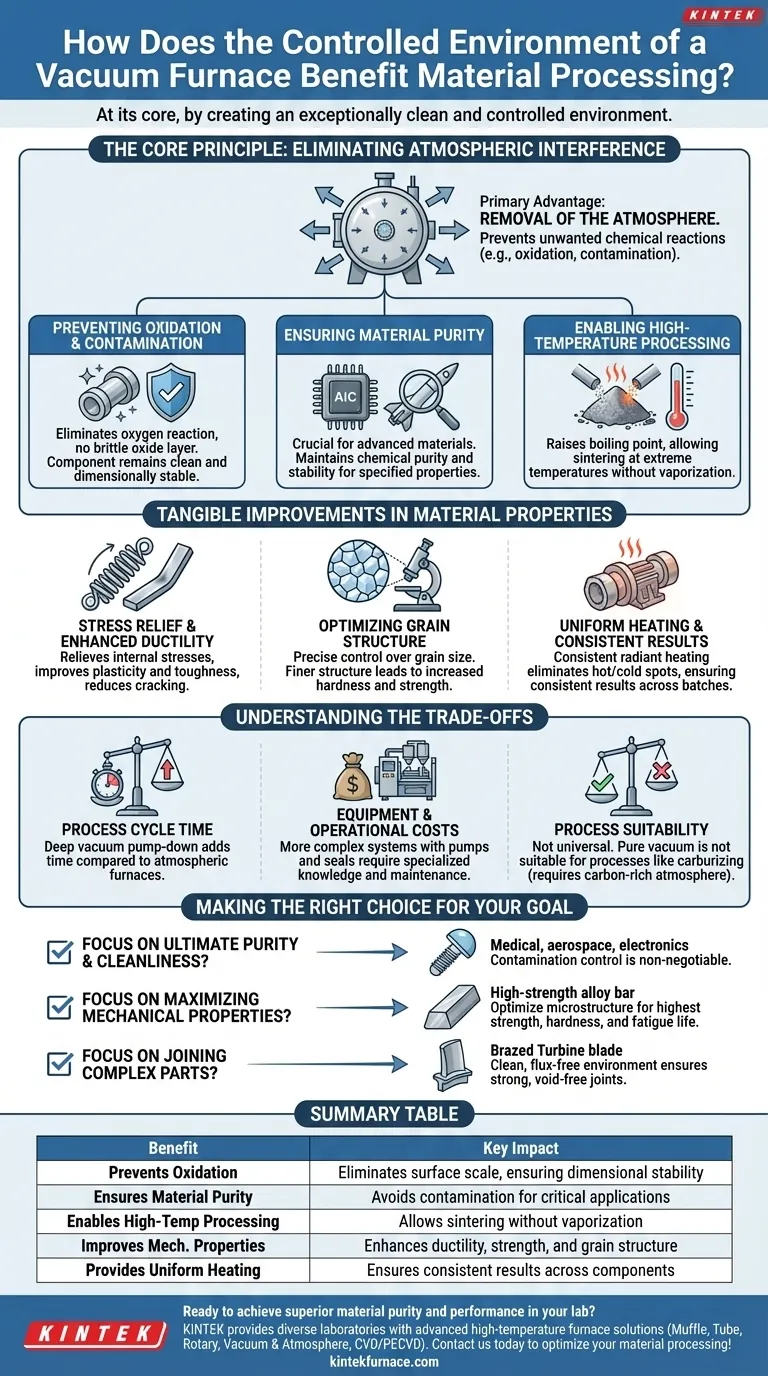

En esencia, un horno de vacío beneficia el procesamiento de materiales al crear un entorno excepcionalmente limpio y controlado. Al eliminar los gases atmosféricos como el oxígeno y el nitrógeno, evita fundamentalmente reacciones químicas no deseadas como la oxidación y la contaminación, lo que permite un tratamiento térmico que preserva o mejora las propiedades intrínsecas del material.

La principal ventaja de un horno de vacío no es solo la aplicación de calor, sino la eliminación de la atmósfera. Esta única acción elimina la causa raíz de la mayoría de los defectos relacionados con el calor, asegurando que el material final se defina por su composición y estructura previstas, y no por reacciones químicas no intencionadas.

El Principio Central: Eliminar la Interferencia Atmosférica

La característica distintiva de un horno de vacío es su capacidad para crear una atmósfera "negativa". Al extraer los gases reactivos, proporciona un entorno estable donde el calor puede hacer su trabajo sin causar efectos secundarios no deseados.

Prevención de la Oxidación y la Contaminación

El beneficio más inmediato de eliminar el aire es la prevención de la oxidación. Cuando se calientan, la mayoría de los metales reaccionan fácilmente con el oxígeno, formando una capa de óxido (cascarilla) frágil e indeseable en la superficie.

Un entorno de vacío elimina este riesgo por completo. Esto asegura que el componente permanezca limpio, dimensionalmente estable y libre de impurezas superficiales que puedan comprometer su rendimiento.

Garantizar la Pureza del Material

Para los materiales avanzados utilizados en la industria aeroespacial, médica y electrónica, incluso cantidades traza de contaminación pueden ser catastróficas. Un horno de vacío garantiza que no se introduzcan elementos extraños de la atmósfera durante el ciclo de calentamiento.

Esto mantiene la pureza y estabilidad química del material, lo cual es fundamental para lograr sus propiedades eléctricas, mecánicas o químicas especificadas.

Permitir el Procesamiento a Alta Temperatura

Ciertos procesos requieren temperaturas tan altas que los materiales se vaporizarían a presión atmosférica normal. Al reducir la presión, un vacío aumenta el punto de ebullición de estos elementos.

Esto permite que procesos como la sinterización ocurran a temperaturas extremas. Los materiales se pueden calentar hasta que comiencen a densificarse y fusionarse sin convertirse en gas, lo cual es esencial para crear piezas fuertes y densas a partir de metales en polvo o cerámicas.

Mejoras Tangibles en las Propiedades del Material

La eliminación de la interferencia atmosférica se traduce directamente en características de material superiores y más consistentes. El entorno controlado permite una manipulación precisa de la estructura interna de un material.

Alivio de Tensión y Mayor Ductilidad

El recocido al vacío es muy eficaz para aliviar las tensiones internas acumuladas durante procesos de fabricación como el mecanizado o el conformado.

Este ciclo controlado de calentamiento y enfriamiento, libre del riesgo de oxidación, mejora la plasticidad (ductilidad) y la tenacidad del material, haciéndolo menos propenso a agrietarse bajo carga.

Optimización de la Estructura de Grano

El tratamiento térmico al vacío permite un control preciso sobre la estructura cristalina o de grano del material. Este proceso se puede utilizar para refinar el tamaño de grano, lo que afecta directamente a las propiedades mecánicas.

Para muchas aleaciones, una estructura de grano más fina conduce a una mayor dureza y resistencia, haciendo que el tratamiento al vacío sea esencial para aplicaciones de alto rendimiento y alta resistencia.

Calentamiento Uniforme y Resultados Consistentes

Los hornos de vacío modernos proporcionan una uniformidad de temperatura excepcional. La ausencia de corrientes de aire permite un calentamiento radiante altamente consistente, asegurando que toda la pieza, independientemente de su geometría, alcance la temperatura objetivo al mismo tiempo.

Esta uniformidad elimina los puntos calientes y fríos, garantizando resultados consistentes en todo el componente y de un lote a otro.

Comprender las Compensaciones

Aunque es potente, un horno de vacío no es una solución universal. Sus beneficios conllevan consideraciones prácticas.

Tiempo del Ciclo de Proceso

Lograr un vacío profundo requiere una fase de "bombeo", lo que añade tiempo al ciclo de proceso general en comparación con un horno atmosférico. El tiempo requerido depende del tamaño del horno y del nivel de vacío deseado.

Costos de Equipo y Operación

Los hornos de vacío son más complejos y costosos de comprar y mantener que sus contrapartes atmosféricos. Las bombas de vacío, los sellos y los sistemas de control requieren conocimientos especializados y un servicio regular.

Idoneidad del Proceso

No todos los tratamientos térmicos se benefician de un vacío puro. Algunos procesos, como la cementación (carburizing), requieren una atmósfera específica y rica en carbono para difundir carbono en la superficie del acero. Si bien muchos hornos de vacío pueden realizar esto rellenando con un gas controlado, un vacío puro sería contraproducente.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por la calidad y el rendimiento requeridos del componente final.

- Si su enfoque principal es la máxima pureza y limpieza: Para implantes médicos, componentes aeroespaciales o electrónica sensible, el control de contaminación de un horno de vacío es innegociable.

- Si su enfoque principal es maximizar las propiedades mecánicas: Para lograr los más altos niveles de resistencia, dureza y vida útil a la fatiga en aleaciones avanzadas, el tratamiento al vacío proporciona el control necesario para optimizar la microestructura del material.

- Si su enfoque principal es unir piezas complejas: Para soldadura fuerte de alta resistencia, el entorno limpio y libre de fundente de un vacío garantiza una unión fuerte y sin huecos que es imposible de lograr al aire libre.

En última instancia, elegir un horno de vacío es una inversión para lograr un control inigualable sobre la integridad final de su material.

Tabla Resumen:

| Beneficio | Impacto Clave |

|---|---|

| Previene la Oxidación | Elimina la cascarilla superficial, asegurando la estabilidad dimensional |

| Garantiza la Pureza del Material | Evita la contaminación para aplicaciones críticas |

| Permite el Procesamiento a Alta Temperatura | Permite la sinterización sin vaporización |

| Mejora las Propiedades Mecánicas | Aumenta la ductilidad, resistencia y estructura de grano |

| Proporciona Calentamiento Uniforme | Garantiza resultados consistentes en todos los componentes |

¿Listo para lograr una pureza y rendimiento superiores del material en su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos de vacío pueden optimizar su procesamiento de materiales y brindarle resultados inigualables.

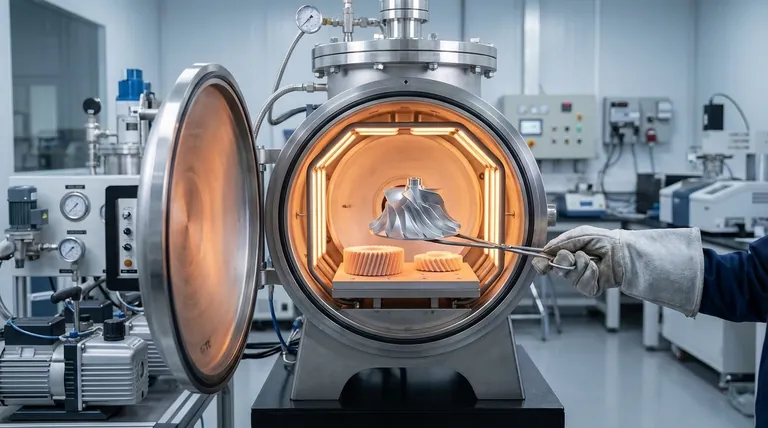

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?