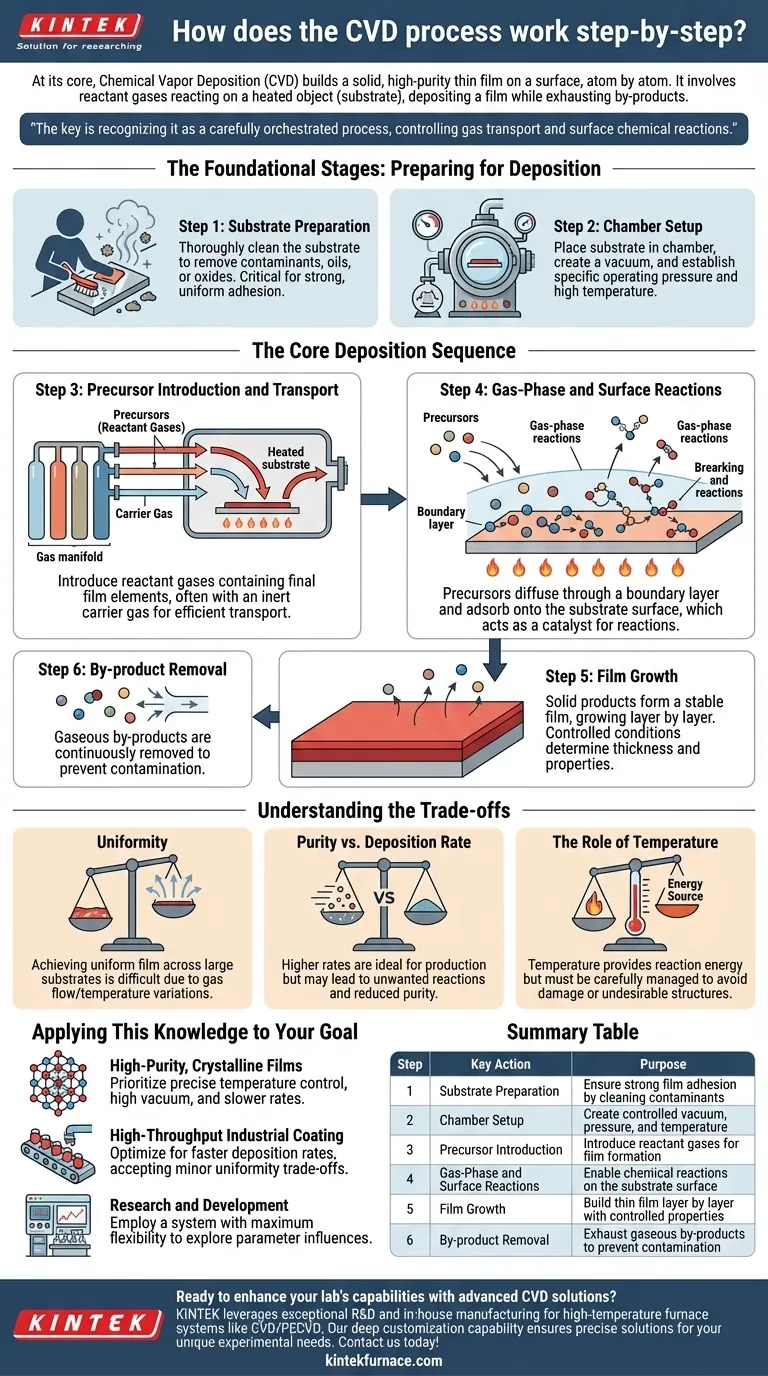

En esencia, el proceso de Deposición Química de Vapor (CVD) es un método sofisticado para construir una película delgada sólida y de alta pureza sobre una superficie, átomo por átomo. Implica la introducción de gases reactivos específicos, o "precursores", en una cámara controlada donde reaccionan químicamente sobre o cerca de un objeto calentado (el sustrato). Esta reacción deposita un material sólido como recubrimiento delgado, mientras que los subproductos gaseosos son evacuados.

La clave para comprender la CVD no es solo memorizar los pasos, sino reconocerla como un proceso cuidadosamente orquestado. El éxito depende del control preciso del transporte de gases a una superficie y de las reacciones químicas que ocurren una vez que llegan.

Etapas Fundamentales: Preparación para la Deposición

Antes de que se pueda formar cualquier recubrimiento, el entorno y el sustrato deben prepararse meticulosamente. Estos pasos iniciales son innegociables para lograr una película de alta calidad y bien adherida.

Paso 1: Preparación del Sustrato

El objeto a recubrir, conocido como sustrato, debe limpiarse a fondo. Esto elimina cualquier contaminante, aceite u óxidos de la superficie.

Una limpieza adecuada es fundamental porque asegura que la película depositada se adhiera fuertemente y uniformemente al sustrato.

Paso 2: Configuración de la Cámara

El sustrato limpio se coloca dentro de la cámara de reacción de CVD. Luego, la cámara se sella y se lleva a un estado altamente controlado.

Esto generalmente implica crear un vacío para eliminar los gases atmosféricos y luego establecer una presión y temperatura operativas específicas, que pueden ser extremadamente altas.

La Secuencia Central de Deposición

Una vez que el entorno es estable, comienza el proceso activo de crecimiento de la película. Esta secuencia implica un flujo continuo de gas y una serie de transformaciones químicas y físicas.

Paso 3: Introducción y Transporte de Precursores

Uno o más gases reactivos, llamados precursores, se introducen en la cámara a un caudal preciso. Estos precursores contienen los elementos atómicos necesarios para la película final.

A menudo, se utiliza un gas portador inerte como argón o hidrógeno para diluir los precursores y transportarlos eficientemente hacia el sustrato a través de un proceso de convección.

Paso 4: Reacciones en Fase Gaseosa y Superficiales

A medida que los gases se acercan al sustrato caliente, se forma una región de gas delgada y de movimiento lento llamada capa límite justo encima de la superficie. Los precursores deben difundirse a través de esta capa.

Algunas reacciones químicas pueden ocurrir en la fase gaseosa, pero las reacciones más cruciales ocurren directamente en la superficie del sustrato. Las moléculas precursoras se adsorben (se adhieren) a la superficie, que actúa como catalizador, descomponiéndolas y permitiendo la formación de la película.

Paso 5: Crecimiento de la Película

Los productos sólidos de la reacción superficial comienzan a formar una película estable. Esta película crece capa por capa a medida que llegan más moléculas precursoras, reaccionan y se unen a la superficie.

El control preciso de la temperatura, la presión y los caudales de gas determina la espesor, composición y propiedades finales de la película.

Paso 6: Eliminación de Subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados.

Estos subproductos volátiles se desorben (se desprenden) de la superficie y son eliminados continuamente de la cámara por el flujo de gas y un sistema de escape. La eliminación eficiente es esencial para evitar la contaminación de la película.

Comprender las Compensaciones

La CVD es un proceso poderoso, pero se rige por un delicado equilibrio de factores físicos y químicos en competencia. Comprender estas compensaciones es clave para dominar la técnica.

El Desafío de la Uniformidad

Lograr un espesor de película perfectamente uniforme en un sustrato grande es difícil. Las variaciones en el flujo de gas o la temperatura pueden hacer que el espesor de la capa límite cambie, lo que lleva a una deposición más rápida en algunas áreas y más lenta en otras.

Pureza vs. Tasa de Deposición

Operar el proceso a temperaturas y presiones más altas puede aumentar la tasa de deposición, lo cual es ideal para la producción industrial. Sin embargo, esto a veces puede provocar reacciones no deseadas en fase gaseosa que crean partículas, lo que reduce la pureza de la película.

El Papel de la Temperatura

La temperatura es la palanca principal para controlar la CVD. Proporciona la energía necesaria para impulsar las reacciones químicas, pero debe gestionarse con cuidado. Si es demasiado baja, la reacción no se producirá; si es demasiado alta, corre el riesgo de dañar el sustrato o crear estructuras de película indeseables.

Aplicando este Conocimiento a su Objetivo

El proceso de CVD óptimo depende totalmente de su objetivo. Utilice estos principios para guiar su enfoque.

- Si su enfoque principal es crear películas cristalinas de alta pureza: Priorice el control preciso de la temperatura, un vacío de alta calidad y tasas de deposición más lentas para asegurar una disposición atómica perfecta.

- Si su enfoque principal es el recubrimiento industrial de alto rendimiento: Optimice para tasas de deposición más rápidas aumentando la concentración de precursor y la temperatura, aceptando posibles compensaciones menores en la uniformidad de la película.

- Si su enfoque principal es la investigación y el desarrollo: Emplee un sistema con máxima flexibilidad sobre los flujos de gas, la presión y la temperatura para explorar cómo cada parámetro influye en las propiedades finales del material.

Dominar la CVD consiste en orquestar esta secuencia de transporte físico y química superficial para construir materiales con precisión desde cero.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Preparación del Sustrato | Asegurar una fuerte adhesión de la película limpiando contaminantes |

| 2 | Configuración de la Cámara | Crear vacío, presión y temperatura controlados |

| 3 | Introducción del Precursor | Introducir gases reactivos para la formación de la película |

| 4 | Reacciones Superficiales y de Fase Gaseosa | Permitir reacciones químicas en la superficie del sustrato |

| 5 | Crecimiento de la Película | Construir película delgada capa por capa con propiedades controladas |

| 6 | Eliminación de Subproductos | Evacuar subproductos gaseosos para evitar la contaminación |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de CVD? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de horno de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotatorio, Vacío y Hornos de Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas en deposición de película delgada. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de CVD!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación