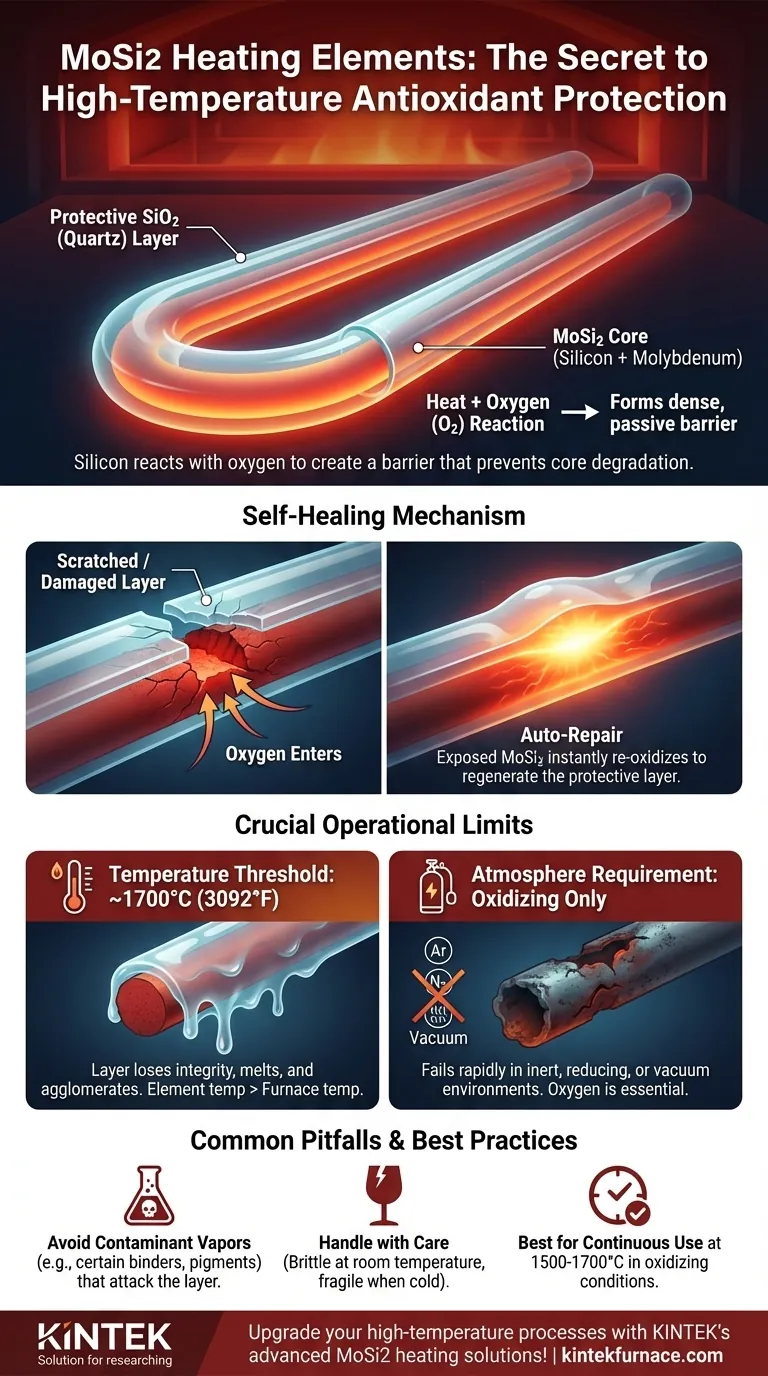

La propiedad antioxidante a alta temperatura de los elementos calefactores de disiliciuro de molibdeno (MoSi2) proviene de una notable reacción química en su superficie. Cuando se calienta en una atmósfera oxidante, el silicio dentro del material del elemento reacciona con el oxígeno para formar una capa protectora delgada, densa y no porosa de cuarzo (dióxido de silicio, SiO2). Esta capa pasiva similar al vidrio actúa como una barrera física, evitando que el oxígeno alcance y degrade el núcleo de MoSi2 subyacente, asegurando la longevidad del elemento a temperaturas extremas.

La capa protectora de SiO2 es la clave de la durabilidad del MoSi2, pero no es infalible. Su eficacia depende totalmente de mantener las condiciones operativas correctas: específicamente, una atmósfera oxidante y mantener las temperaturas por debajo del punto de fusión de la capa, aproximadamente 1700 °C.

El Mecanismo Central: Cómo la Oxidación Crea Protección

Para comprender verdaderamente la fiabilidad de los elementos de MoSi2, debemos observar cómo se forma, funciona e incluso se repara esta capa protectora.

La Formación de la Capa de SiO2

A altas temperaturas, el componente de silicio (Si) de la aleación de MoSi2 es altamente reactivo con el oxígeno en la atmósfera circundante. Esta reacción forma un recubrimiento estable, similar al vidrio, de dióxido de silicio (SiO2).

Este proceso es inherente al material en sí, requiriendo solo calor y oxígeno para activarse.

Una Barrera Cerámica Estable

La capa de SiO2 resultante es densa y químicamente inerte. Sella eficazmente la superficie del elemento calefactor.

Esta barrera evita físicamente una oxidación posterior y más destructiva de los componentes de molibdeno y silicio, lo que de otro modo provocaría la degradación y el fallo del elemento.

El Fenómeno de Autocuración

Una ventaja clave de este mecanismo es su capacidad de "autorreparación". Si la capa protectora de SiO2 se raya o daña durante el funcionamiento, el material de MoSi2 caliente recién expuesto reaccionará inmediatamente con el oxígeno atmosférico.

Esta reacción regenera instantáneamente la capa protectora en el área dañada, curando efectivamente la brecha y restaurando la defensa del elemento contra la oxidación. Esta es la razón por la cual estos elementos son excepcionalmente adecuados para el trabajo continuo.

Comprensión de los Límites Operacionales

Aunque robusto, el mecanismo protector tiene límites críticos. Operar fuera de estas condiciones conducirá a un fallo prematuro del elemento.

El Umbral de Temperatura de 1700 °C

La limitación principal es la temperatura. La capa protectora de SiO2 tiene un punto de fusión de alrededor de 1700 °C (3092 °F).

Por encima de esta temperatura, la capa pierde su integridad estructural, se derrite y se aglomera en pequeñas gotas. Esto expone el material del núcleo a una rápida oxidación y daños. Aunque la regeneración puede ocurrir, operar frecuentemente por encima de este umbral acorta significativamente la vida útil del elemento.

Temperatura del Elemento frente a la Temperatura del Horno

Es fundamental distinguir entre la temperatura interna del horno y la temperatura superficial del elemento. El elemento calefactor en sí siempre estará significativamente más caliente que la cámara que está calentando.

Un horno que opera cerca de 1600-1700 °C puede tener temperaturas superficiales del elemento que se acercan a 1800-1900 °C, empujando la capa de SiO2 más allá de su límite estable.

La Necesidad Absoluta de una Atmósfera Oxidante

Todo el mecanismo de protección depende de la disponibilidad de oxígeno.

El uso de elementos de MoSi2 en una atmósfera reductora, inerte o de vacío impide la formación y regeneración de la capa de SiO2. Sin esta protección, el elemento fallará muy rápidamente a altas temperaturas.

Errores Comunes y Compensaciones

El uso adecuado es esencial para maximizar la vida útil y el rendimiento de los elementos de MoSi2.

Riesgo de Contaminación

La integridad de la capa de SiO2 puede verse comprometida por reacciones químicas con contaminantes.

Materiales como ciertos pigmentos de color o aglutinantes utilizados en la zirconia pueden liberar vapores que atacan la capa protectora. Asegurar un mantenimiento adecuado del horno y el secado de cualquier material que se procese es crucial para prevenir esta degradación química.

Fragilidad a Temperatura Ambiente

Como muchos materiales basados en cerámica, el MoSi2 es quebradizo y frágil a temperatura ambiente. Se debe tener cuidado durante la instalación y manipulación para evitar impactos o tensiones físicas.

Los fabricantes a menudo utilizan procesos de moldeo especiales para las juntas para mejorar la resistencia al impacto, pero las secciones calefactoras siguen siendo susceptibles a daños cuando están frías.

Tomar la Decisión Correcta para su Aplicación

Comprender estas características le permite determinar si los elementos de MoSi2 son la opción correcta para sus necesidades específicas de alta temperatura.

- Si su enfoque principal es la operación continua entre 1500 °C y 1700 °C: El MoSi2 es una excelente opción, ya que su capa de SiO2 de autocuración proporciona una longevidad y fiabilidad superiores en una atmósfera oxidante.

- Si su proceso requiere ciclos frecuentes por encima de 1700 °C: Tenga en cuenta que está operando en el límite de la capa protectora, lo que probablemente degradará y acortará la vida útil general del elemento.

- Si está trabajando en una atmósfera no oxidante (inerte, reductora o de vacío): Los elementos de MoSi2 son fundamentalmente inadecuados y fallarán rápidamente, ya que no pueden formar su capa protectora necesaria.

- Si está calentando materiales que pueden liberar vapores químicos: Debe asegurarse de que estos vapores no reaccionen y comprometan la capa de SiO2, o tomar medidas para ventilar adecuadamente el horno.

Al gestionar la atmósfera y la temperatura de operación, puede aprovechar al máximo las propiedades únicas de autocuración del MoSi2 para un rendimiento fiable a alta temperatura.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Mecanismo | Forma una capa protectora de SiO2 mediante reacción con oxígeno, actuando como barrera contra la oxidación |

| Autocuración | Repara automáticamente arañazos o daños regenerando la capa de SiO2 durante el funcionamiento |

| Límite de Temperatura | Efectivo hasta ~1700 °C; por encima de esto, la capa se derrite, lo que conduce a una rápida degradación |

| Requisito de Atmósfera | Requiere atmósfera oxidante (p. ej., aire) para la formación y el mantenimiento de la capa |

| Errores Comunes | Frágil a temperatura ambiente, sensible a contaminantes e inadecuado para entornos no oxidantes |

| Mejores Aplicaciones | Ideal para uso continuo a 1500-1700 °C en condiciones oxidantes; evitar en atmósferas inertes, reductoras o de vacío |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de calefacción MoSi2 de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos fiables y de alto rendimiento como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la durabilidad y la eficiencia. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores personalizados pueden optimizar sus operaciones y extender la vida útil del equipo!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas