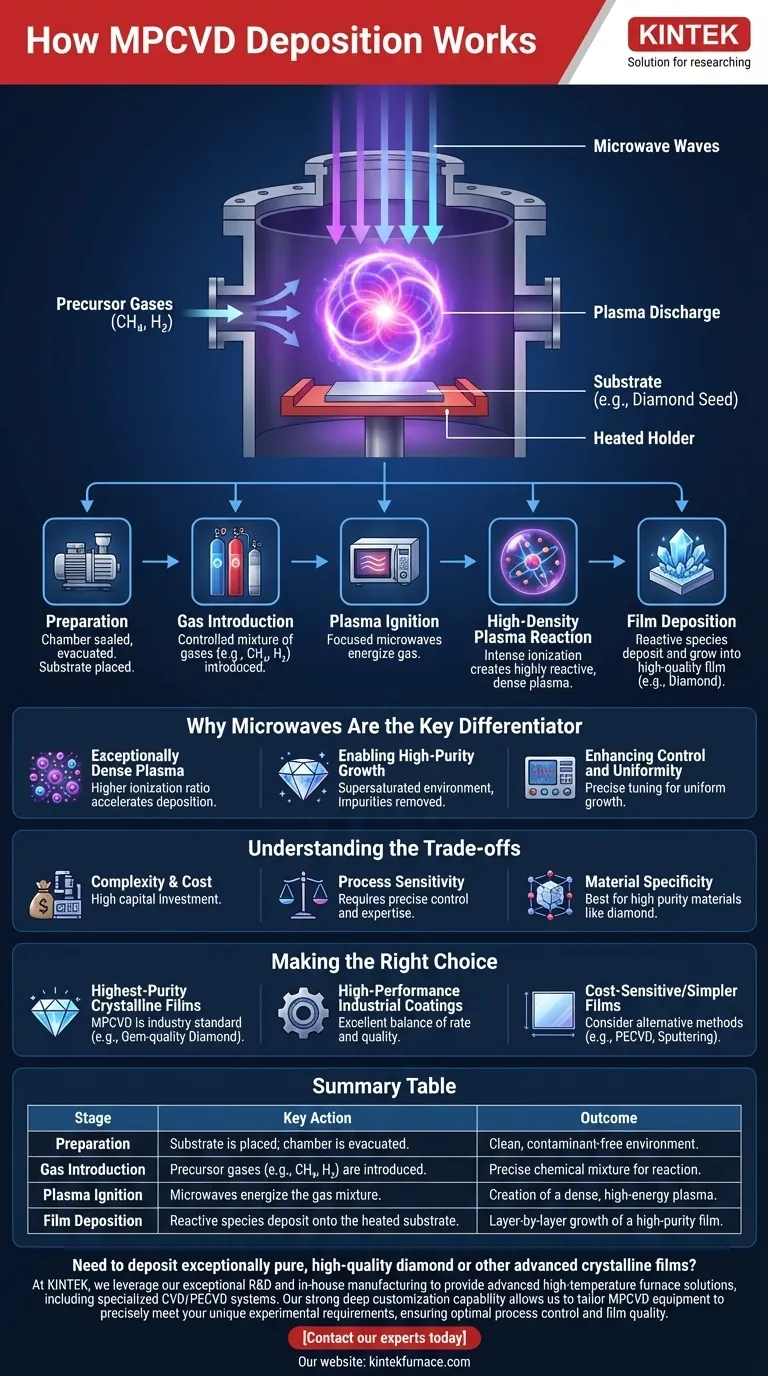

En esencia, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) es un proceso que utiliza energía de microondas enfocada para ionizar una mezcla de gases en un plasma denso y altamente reactivo. Este plasma luego reacciona químicamente y deposita una película sólida de alta calidad, como diamante sintético, sobre un sustrato preparado dentro de una cámara de vacío.

La verdadera ventaja del MPCVD no reside solo en el uso de un plasma, sino en el uso de microondas para generar un plasma excepcionalmente denso y energético. Este alto nivel de ionización crea el entorno químico ideal para depositar películas de una pureza excepcional y alta calidad que otros métodos tienen dificultades para lograr.

El Proceso MPCVD: Un Desglose Paso a Paso

Para comprender por qué el MPCVD es tan efectivo, es útil desglosar el proceso en sus etapas fundamentales. Cada paso se controla con precisión para lograr las propiedades finales del material.

Preparación: La Cámara y el Sustrato

El proceso comienza colocando un sustrato, a menudo una pequeña "semilla" del material que se va a cultivar, sobre un soporte dentro de una cámara de reacción. Luego, la cámara se sella y se evacua a una presión muy baja, eliminando cualquier contaminante atmosférico que pueda comprometer la pureza de la película.

Introducción de Gases

Una vez establecido el vacío, se introduce en la cámara una mezcla cuidadosamente controlada de gases precursores. Para el crecimiento de diamantes, esta mezcla se compone típicamente de una fuente de carbono (como metano, CH₄) y un volumen mucho mayor de hidrógeno (H₂).

Ignición del Plasma: El Papel de las Microondas

La energía de microondas, similar a la de un horno microondas doméstico pero mucho más potente y enfocada, se dirige hacia la cámara. Esta energía excita la mezcla de gases, despojando electrones de los átomos y creando una bola de plasma brillante.

La Reacción del Plasma de Alta Densidad

El intenso campo electromagnético generado por las microondas hace que los electrones libres oscilen violentamente. Estos electrones colisionan con las moléculas de gas, provocando una cascada de mayor ionización. Esto crea un plasma de alta densidad donde más del 10% del gas puede estar ionizado, una proporción significativamente mayor que en muchas otras técnicas de deposición de plasma.

Deposición y Crecimiento de la Película

Dentro de este plasma energético, los gases precursores se descomponen en sus átomos constituyentes y radicales reactivos (como hidrógeno atómico y especies de carbono). Estas especies luego se depositan sobre el sustrato calentado, ensamblándose en la estructura cristalina deseada, capa por capa. La alta concentración de hidrógeno atómico también sirve para grabar cualquier carbono no diamantino, asegurando un producto final de alta pureza.

Por Qué las Microondas Son el Diferenciador Clave

Aunque otros métodos utilizan plasma, el uso de microondas en MPCVD proporciona ventajas distintas que son críticas para cultivar materiales como el diamante de alta calidad.

Creación de un Plasma Excepcionalmente Denso

Las microondas son extremadamente eficientes para acoplar energía al gas a presiones específicas, creando un plasma mucho más denso e ionizado que métodos como el plasma de corriente continua (DC) o de radiofrecuencia (RF). Esta alta densidad acelera directamente la velocidad de deposición.

Habilitación del Crecimiento de Alta Pureza

La química única dentro del plasma de microondas es ideal para la deposición de diamantes. Crea un entorno supersaturado de los grupos atómicos específicos de carbono e hidrógeno necesarios para el crecimiento, mientras elimina simultáneamente impurezas y defectos de la película en crecimiento.

Mejora del Control y la Uniformidad

La potencia y la frecuencia de las microondas se pueden controlar con precisión, lo que permite un ajuste fino de la densidad, la temperatura y la forma del plasma. Esto otorga a los operadores un control excepcional sobre la velocidad de crecimiento de la película y garantiza una deposición uniforme en toda la superficie del sustrato.

Comprensión de las Compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer los desafíos asociados con el MPCVD.

Complejidad y Costo del Equipo

Los sistemas MPCVD involucran componentes sofisticados y costosos, incluidos generadores de microondas de alta potencia, cavidades resonantes diseñadas con precisión y sistemas de vacío robustos. Esto representa una inversión de capital significativa.

Sensibilidad del Proceso

La calidad excepcional de las películas MPCVD es un resultado directo del control preciso del proceso. El resultado final es altamente sensible a pequeñas variaciones en la presión del gas, las proporciones de la mezcla de gases, la temperatura del sustrato y la potencia de las microondas. Lograr resultados consistentes requiere una experiencia significativa en el proceso.

Especificidad del Material

MPCVD es un proceso altamente especializado que sobresale en la producción de un rango limitado de materiales de alta pureza, siendo el diamante el ejemplo más destacado. Puede que no sea el método más eficiente o rentable para depositar películas más simples o amorfas.

Tomar la Decisión Correcta para su Objetivo

Seleccionar una técnica de deposición depende completamente del resultado deseado. MPCVD es una herramienta poderosa, pero su aplicación debe alinearse con su objetivo principal.

- Si su enfoque principal es producir películas cristalinas de la más alta pureza, como diamantes de calidad gema: MPCVD es el método estándar de la industria indiscutible debido a su capacidad para crear un entorno de plasma limpio y altamente ionizado.

- Si su enfoque principal es crear recubrimientos industriales de alto rendimiento (por ejemplo, películas duras y de baja fricción): MPCVD ofrece un excelente equilibrio entre la velocidad de deposición y una calidad de película superior que justifica su complejidad para aplicaciones exigentes.

- Si su enfoque principal es la deposición de películas más simples con sensibilidad al costo o de área grande: Es posible que desee evaluar métodos alternativos como PECVD convencional o sputtering, que pueden ser más económicos para materiales menos exigentes.

En última instancia, seleccionar MPCVD es una decisión de priorizar la calidad y pureza excepcionales del material a través del control preciso del plasma.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| Preparación | Se coloca el sustrato; se evacua la cámara. | Entorno limpio y libre de contaminantes. |

| Introducción de Gases | Se introducen gases precursores (p. ej., CH₄, H₂). | Mezcla química precisa para la reacción. |

| Ignición del Plasma | Las microondas energizan la mezcla de gases. | Creación de un plasma denso y de alta energía. |

| Deposición de Película | Las especies reactivas se depositan sobre el sustrato calentado. | Crecimiento capa por capa de una película de alta pureza. |

¿Necesita depositar diamantes u otros filmes cristalinos avanzados de pureza excepcionalmente alta?

En KINTEK, aprovechamos nuestra excepcional capacidad de I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda nos permite adaptar el equipo MPCVD para satisfacer con precisión sus requisitos experimentales únicos, garantizando un control óptimo del proceso y la calidad de la película.

Contacte a nuestros expertos hoy mismo para discutir cómo una solución MPCVD personalizada puede avanzar en su investigación o producción.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio