En resumen, el mecanismo de rotación en un horno de tubo rotatorio beneficia la Deposición Química de Vapor (CVD) al transformar un proceso estático en uno dinámico. Este movimiento continuo asegura que los materiales del sustrato, especialmente los polvos, estén expuestos uniformemente al calor y a los gases precursores, lo cual es esencial para crear recubrimientos consistentes y de alta calidad.

La ventaja fundamental de la rotación es que resuelve los desafíos centrales de la no uniformidad inherentes a muchos procesos CVD. Al mezclar continuamente el sustrato, garantiza una distribución homogénea de la temperatura, una exposición consistente a los gases y previene la aglomeración de partículas, lo que lleva a resultados más eficientes y repetibles.

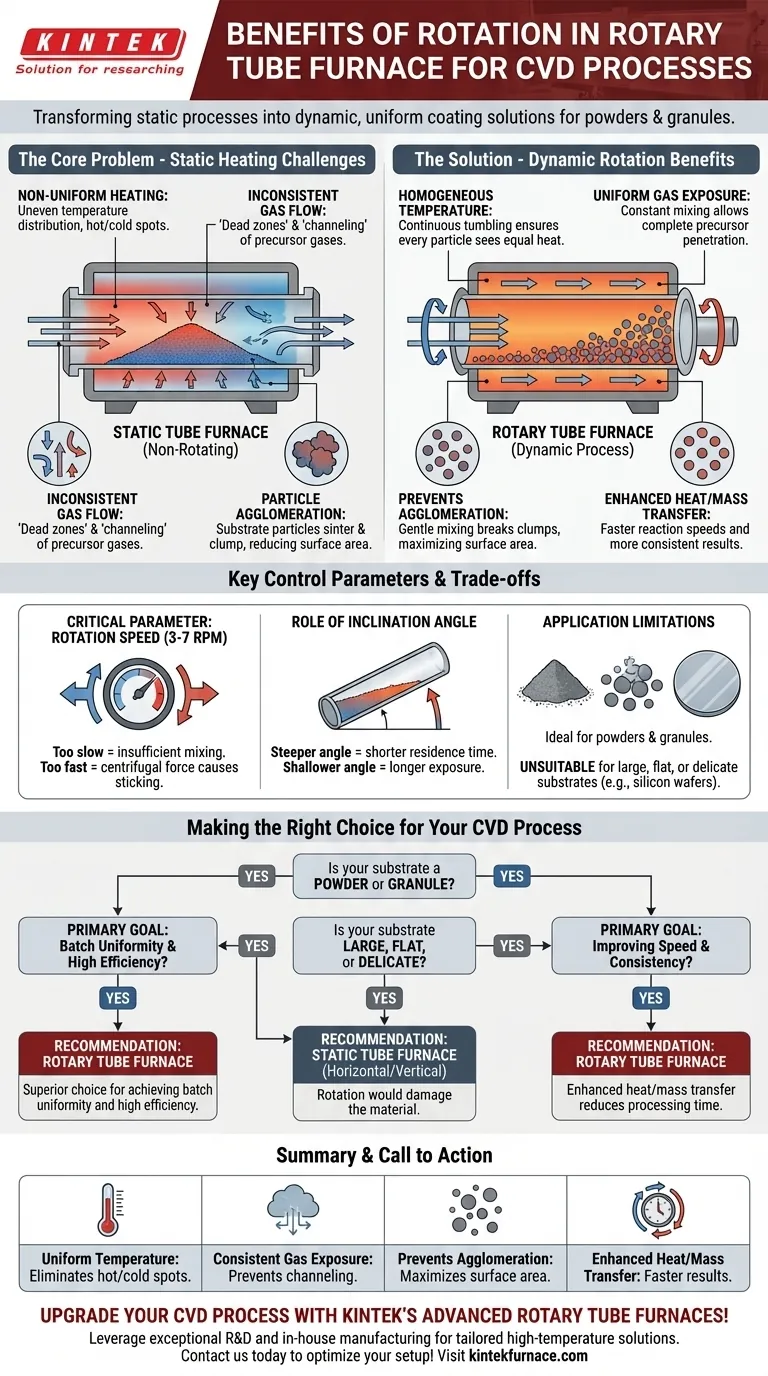

El Problema Central en CVD: Superando la No Uniformidad

Para apreciar el beneficio de la rotación, primero se deben comprender los problemas comunes que surgen en un horno estático (no rotatorio) durante un proceso CVD, particularmente cuando se trabaja con polvos o piezas pequeñas.

El Desafío del Calentamiento Estático

En un tubo estacionario, el calor no se transfiere de manera uniforme. El material en la parte inferior del tubo recibe más calor conductivo directo de la pared del horno, mientras que el material en la parte superior se calienta principalmente por convección y radiación, creando gradientes de temperatura significativos.

Esta diferencia de temperatura conduce a tasas de reacción inconsistentes en todo el lote de material, lo que resulta en un producto no uniforme.

El Problema de la Dinámica del Flujo de Gas

Los precursores gaseosos que fluyen sobre un lecho estático de material pueden no penetrar todo el lote de manera uniforme. Esto puede crear "zonas muertas" donde la reacción carece de reactivos y "canalizaciones" donde el gas fluye preferentemente a través de ciertos caminos, lo que lleva a una deposición desigual.

El Problema de la Aglomeración de Partículas

Sin movimiento, las partículas del sustrato pueden sinterizarse o pegarse fácilmente a medida que se calientan. Este apelmazamiento, conocido como aglomeración, reduce el área de superficie total disponible para la reacción de deposición, disminuyendo drásticamente la eficiencia del proceso y produciendo un producto inconsistente.

Cómo la Rotación Proporciona una Solución Integral

La acción de rotación del tubo del horno contrarresta directamente cada uno de estos problemas, creando un ambiente de reacción mucho más controlado y homogéneo.

Logrando una Distribución Homogénea de la Temperatura

Al voltear continuamente el material, la rotación asegura que cada partícula esté expuesta periódicamente a la parte más caliente de la pared del tubo. Esta mezcla constante elimina los puntos calientes y fríos, garantizando una temperatura uniforme en todo el lote del sustrato.

Garantizando una Exposición Uniforme al Gas Precursor

La rotación reorganiza constantemente las partículas, evitando la canalización del gas y asegurando que los gases precursores frescos puedan alcanzar toda la superficie del material. Esto da como resultado una formación de recubrimiento mucho más consistente y completa.

Prevención de la Aglomeración y Mejora del Área de Superficie

La suave mezcla mecánica proporcionada por la rotación del horno rompe activamente cualquier grumo que comience a formarse. Esto mantiene las partículas separadas, maximizando el área de superficie disponible para la reacción CVD y conduciendo a una mayor eficiencia de deposición.

Mejora de la Transferencia de Calor y Masa

Este entorno dinámico mejora significativamente la eficiencia de la transferencia de calor y masa. El calor se mueve hacia el material más rápidamente y los gases reactivos se transportan a la superficie de manera más efectiva, lo que puede conducir a tiempos de procesamiento más rápidos y resultados más uniformes.

Comprendiendo las Ventajas y Desventajas y los Parámetros de Control

Si bien es muy beneficioso, un sistema rotatorio no es una solución universal. Su eficacia depende de un control adecuado y de la comprensión de sus limitaciones.

La Importancia de la Velocidad de Rotación

La velocidad de rotación, típicamente entre 3 y 7 RPM, es un parámetro crítico. Si la rotación es demasiado lenta, no proporcionará una mezcla suficiente. Si es demasiado rápida, la fuerza centrífuga puede hacer que las partículas se adhieran a las paredes del horno, anulando los beneficios.

El Papel del Ángulo de Inclinación

Muchos hornos rotatorios pueden inclinarse. Este ángulo de inclinación controla el tiempo de residencia del material dentro de la zona caliente. Un ángulo más pronunciado resulta en un tiempo de residencia más corto (ideal para el procesamiento continuo), mientras que un ángulo más plano aumenta el tiempo de exposición.

Limitaciones Clave de la Aplicación

Los hornos de tubo rotatorio son ideales para procesar polvos, gránulos y otras piezas pequeñas y de flujo libre. Son fundamentalmente inadecuados para depositar recubrimientos en sustratos grandes, planos o delicados (como obleas de silicio), ya que la acción de volteo causaría daños.

Tomando la Decisión Correcta para su Proceso CVD

Elegir el tipo de horno correcto depende completamente de la forma física de su sustrato y de su objetivo principal del proceso.

- Si su enfoque principal es recubrir polvos o gránulos: Un horno de tubo rotatorio es la opción superior para lograr uniformidad por lotes y alta eficiencia.

- Si su enfoque principal es mejorar la velocidad y consistencia del proceso para partículas: La transferencia mejorada de calor y masa de la rotación puede reducir significativamente los tiempos de procesamiento y mejorar la calidad del producto.

- Si su enfoque principal es procesar sustratos grandes, monolíticos o delicados: Un horno de tubo estático horizontal o vertical es la herramienta correcta, ya que la rotación dañaría el material.

En última instancia, comprender el factor de forma de su sustrato es clave para seleccionar la herramienta adecuada para un proceso CVD exitoso.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Temperatura Uniforme | Elimina puntos calientes/fríos al voltear el material para una distribución uniforme del calor. |

| Exposición Consistente al Gas | Previene la canalización y las zonas muertas, asegurando una cobertura completa del precursor. |

| Previene la Aglomeración | Rompe los grumos para maximizar el área de superficie y la eficiencia de deposición. |

| Transferencia de Calor/Masa Mejorada | Mejora la velocidad y uniformidad de la reacción para obtener resultados más rápidos y fiables. |

¡Mejore su proceso CVD con los avanzados hornos de tubo rotatorio de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, mufla, tubo, vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas de recubrimientos en polvo uniformes y mayor eficiencia. Contáctenos hoy para discutir cómo podemos optimizar su configuración.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales