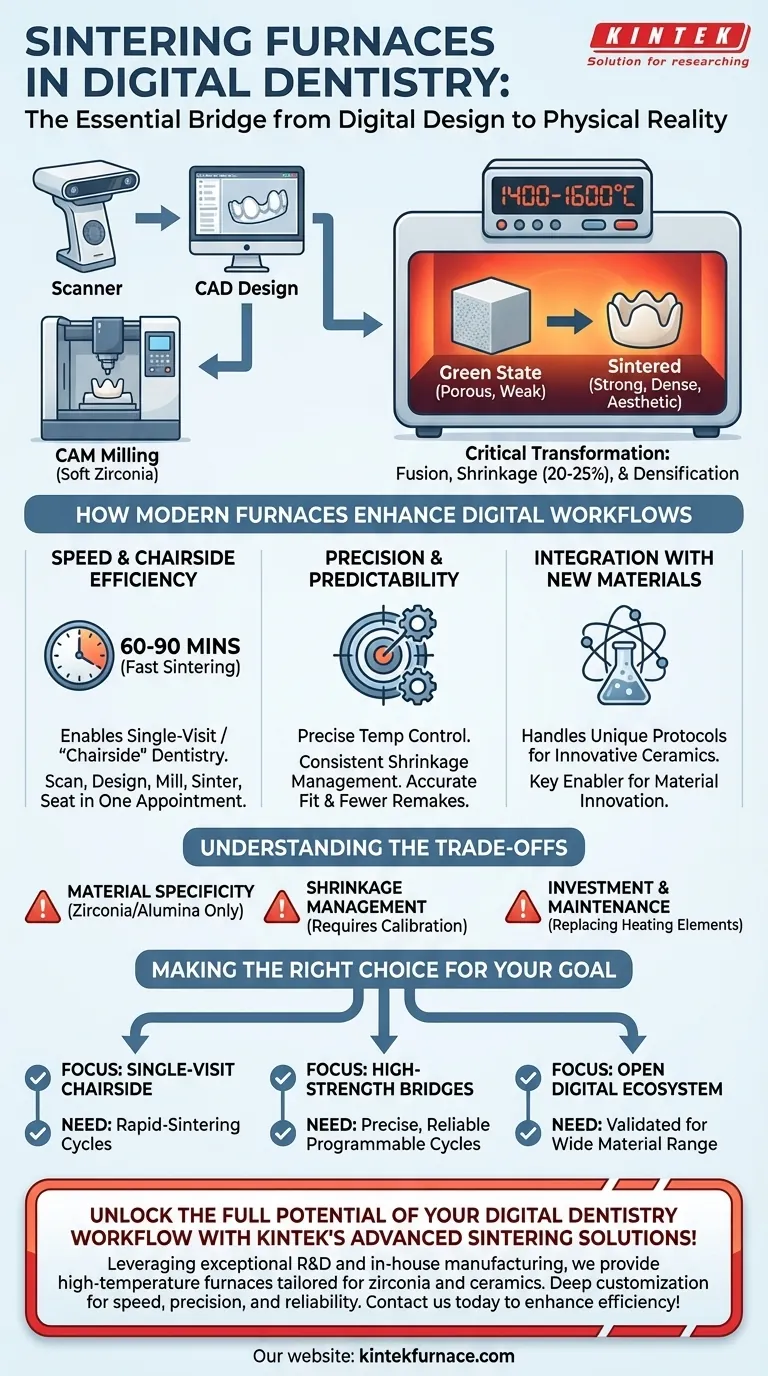

En esencia, un horno de sinterización actúa como el enlace final y crítico que transforma una restauración diseñada y fresada digitalmente en una prótesis clínicamente permanente y de alta resistencia. No es una alternativa a la tecnología digital, sino más bien un componente esencial que desbloquea todo el potencial de los materiales cerámicos modernos como la zirconia dentro de un flujo de trabajo digital.

El horno de sinterización es el puente indispensable entre el mundo digital del diseño CAD/CAM y la realidad física de una restauración dental duradera y estética. Sin él, los materiales de mayor resistencia más utilizados en odontología digital permanecerían en un estado débil e inutilizable.

Del Archivo Digital a la Corona Física

El recorrido desde un escaneo digital hasta una corona final ilustra el papel del horno. Un flujo de trabajo digital no reemplaza la necesidad de un procesamiento físico; lo hace más preciso, predecible y eficiente.

El Papel del Fresado CAD/CAM

Primero, un dentista o técnico de laboratorio utiliza software CAD (Diseño Asistido por Computadora) para diseñar una restauración, como una corona o un puente.

Luego, este archivo digital se envía a una máquina de fresado CAM (Fabricación Asistida por Computadora). La máquina talla la restauración a partir de un bloque de zirconia pre-sinterizada, similar a la tiza. En esta etapa, el material es lo suficientemente blando como para ser fresado de forma rápida y precisa.

Sinterización: La Transformación Crítica

La restauración de zirconia fresada, en "estado verde", es débil y de mayor tamaño. Luego se coloca en el horno de sinterización.

El horno ejecuta un ciclo de calentamiento preciso y preprogramado, elevando la temperatura a entre 1,400 °C y 1,600 °C. Este calor intenso fusiona las partículas de cerámica, un proceso conocido como sinterización.

Logrando la Resistencia y Estética Finales

Durante la sinterización, el material experimenta una retracción controlada y significativa (a menudo del 20 al 25%), algo que el software CAD inicial debe tener en cuenta con precisión.

Este proceso transforma el material poroso y calcáreo en un sólido denso y no poroso con una dureza y resistencia a la fractura excepcionales. Solo después de la sinterización la zirconia logra su resistencia final, ajuste y la translucidez deseada para el uso clínico.

Cómo los Hornos Modernos Mejoran los Flujos de Trabajo Digitales

Los avances en la tecnología de hornos están directamente alineados con los objetivos de la odontología digital: velocidad, precisión y eficiencia. No son solo hornos simples; son instrumentos sofisticados.

Velocidad y Eficiencia en el Sillón Dental

El avance más significativo es el desarrollo de ciclos de sinterización rápida. Los hornos modernos ahora pueden completar un ciclo de sinterización o cristalización en tan solo 60-90 minutos, en comparación con muchas horas anteriormente.

Esta velocidad es lo que permite la verdadera odontología de visita única o "en el sillón dental". Se puede escanear a un paciente, y la corona se puede diseñar, fresar, sinterizar y colocar en una sola cita.

Precisión y Previsibilidad

La odontología digital se basa en resultados predecibles. Los hornos modernos ofrecen un control de temperatura extremadamente preciso y ciclos programables adaptados a materiales específicos.

Esto asegura que la retracción sea constante y que la restauración final coincida con el diseño digital original con precisión microscópica, lo que resulta en coronas con mejor ajuste y menos repeticiones.

Integración con Nuevos Materiales

A medida que los fabricantes dentales desarrollan cerámicas nuevas y mejoradas, los hornos de sinterización avanzados están diseñados para manejar sus protocolos de cocción únicos. Esto los convierte en un habilitador clave para la innovación de materiales dentro del ecosistema digital.

Comprender las Compensaciones

Si bien es esencial, la integración de un horno de sinterización implica comprender su papel y limitaciones específicos.

Especificidad del Material

Un horno de sinterización está diseñado específicamente para cerámicas como la zirconia y la alúmina. No se utiliza para procesar otros materiales dentales como las resinas compuestas o la mayoría de los polímeros impresos en 3D, que tienen sus propias unidades de curado o post-procesamiento separadas.

El Factor de Retracción

El éxito de todo el flujo de trabajo depende de la gestión perfecta de la retracción del material. Cualquier discrepancia entre el cálculo del software, el proceso de fresado y el rendimiento real del horno dará como resultado una restauración que no encaja. Esto requiere un sistema bien calibrado.

Inversión y Mantenimiento

Los hornos de sinterización representan una inversión de capital significativa. También requieren mantenimiento continuo, principalmente el reemplazo eventual de sus elementos calefactores (a menudo disilicuro de molibdeno), que se degradan con el tiempo debido al uso a alta temperatura.

Tomar la Decisión Correcta para su Objetivo

La selección e implementación de esta tecnología depende completamente de sus objetivos clínicos o comerciales.

- Si su enfoque principal es la odontología de sillón dental de una sola visita: Un horno con ciclos de sinterización rápida probados es una necesidad absoluta para completar el flujo de trabajo de manera oportuna.

- Si su enfoque principal es producir puentes y estructuras de múltiples unidades de alta resistencia: Necesita un horno con ciclos precisos, fiables y programables para garantizar la exactitud y la integridad de las restauraciones de gran extensión.

- Si su enfoque principal es la integración con un ecosistema digital abierto: Priorice un horno que esté validado para funcionar con una amplia gama de materiales de zirconia de diferentes fabricantes, no solo una única marca propietaria.

En última instancia, el horno de sinterización moderno es la tecnología que otorga a las restauraciones producidas digitalmente su valor físico y clínico.

Tabla de Resumen:

| Aspecto Clave | Papel en la Odontología Digital |

|---|---|

| Función | Transforma la zirconia fresada en restauraciones fuertes y duraderas mediante sinterización a alta temperatura |

| Beneficios | Permite la odontología de visita única, garantiza un ajuste preciso y apoya la innovación de materiales |

| Avances | Ciclos de sinterización rápida (60-90 minutos), control preciso de la temperatura e integración con CAD/CAM |

| Consideraciones | Específico del material (ej. zirconia), requiere gestión de la retracción e implica inversión en mantenimiento |

¡Desbloquee todo el potencial de su flujo de trabajo de odontología digital con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a los laboratorios dentales y clínicas hornos de alta temperatura adaptados para zirconia y otras cerámicas. Nuestros productos, incluidos los hornos de Mufla, Tubo y Vacío y Atmósfera, ofrecen una profunda personalización para satisfacer sus necesidades únicas de velocidad, precisión y fiabilidad. ¡Contáctenos hoy para mejorar su eficiencia y ofrecer restauraciones dentales superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio