En esencia, una condición de vacío transforma la fusión de un simple cambio de fase en un proceso de refinamiento de alta pureza. Al eliminar la atmósfera, el vacío previene reacciones químicas destructivas como la oxidación, elimina las impurezas de gases disueltos y proporciona un control preciso sobre la composición final de la aleación, lo que resulta en materiales más limpios, fuertes y consistentes.

La ventaja fundamental de la fusión al vacío no es simplemente la ausencia de aire, sino la creación de un entorno controlado donde el metal fundido está protegido de la contaminación, lo que permite la producción de aleaciones de alta pureza y alto rendimiento que son imposibles de lograr en condiciones de aire abierto.

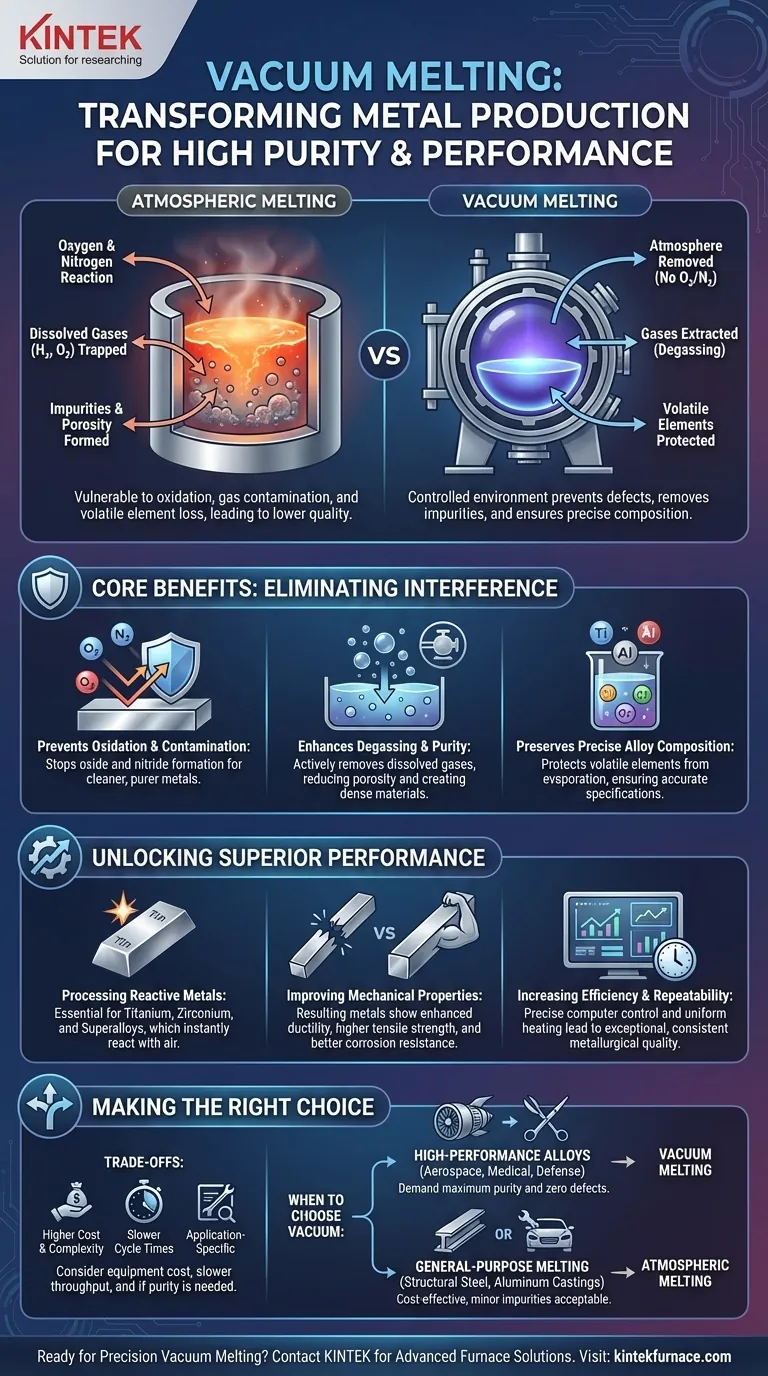

El Principio Fundamental: Eliminar la Interferencia Atmosférica

El aire que nos rodea no está vacío; es una mezcla reactiva de gases, principalmente nitrógeno y oxígeno. Cuando los metales se calientan hasta su punto de fusión, su reactividad se dispara, haciéndolos vulnerables a la contaminación de estos gases atmosféricos. El vacío aborda directamente este problema central.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, el metal fundido reacciona fácilmente con el oxígeno para formar óxidos y con el nitrógeno para formar nitruros. Estos compuestos son impurezas que quedan atrapadas en el metal a medida que se solidifica.

Esta contaminación crea defectos internos, compromete la estructura del metal y degrada su rendimiento. Al eliminar el aire, un horno de vacío crea un ambiente "limpio" que previene estas reacciones indeseables.

Mejora de la Desgasificación y la Pureza

Los metales fundidos pueden contener una cantidad significativa de gases disueltos, como hidrógeno y oxígeno. Estos gases atrapados pueden provocar porosidad (pequeñas burbujas) en el producto de fundición final, creando puntos débiles que pueden conducir a fallas del material.

El ambiente de baja presión de un vacío extrae activamente estos gases disueltos del baño fundido. Este efecto de desgasificación es un paso de refinamiento crítico que aumenta significativamente la pureza y la densidad del material final.

Conservación de la Composición Precisa de la Aleación

Muchas aleaciones avanzadas se basan en una receta precisa de elementos, algunos de los cuales son altamente reactivos o tienen una alta presión de vapor (lo que significa que se evaporan fácilmente a altas temperaturas).

En vacío, estos elementos de aleación volátiles y reactivos están protegidos. No se pierden por oxidación o evaporación excesiva, lo que garantiza que la composición química final de la aleación coincida con las especificaciones de diseño con extrema precisión.

Desbloqueando Rendimiento Superior y Control de Procesos

Al crear este entorno de fusión ideal, la tecnología de vacío desbloquea un nivel superior de calidad del material y repetibilidad del proceso que es esencial para industrias exigentes.

Procesamiento de Metales Altamente Reactivos

Metales como el titanio, el circonio y otras superaleaciones son tan reactivos que reaccionarán instantánea y agresivamente con el aire cuando estén fundidos. Para estos materiales, la fusión al vacío no es solo una ventaja; es una necesidad.

Procesos como la fusión por inducción al vacío (VIM) y la refundición por arco al vacío (VAR) están diseñados específicamente para manejar estos materiales sensibles de manera segura y efectiva.

Mejora de las Propiedades Mecánicas

El resultado directo de una mayor pureza y menor porosidad es una mejora significativa en las características mecánicas del metal.

Los metales producidos en vacío exhiben consistentemente una ductilidad mejorada, mayor resistencia a la tracción y una mejor resistencia a la corrosión. Esto se debe a que el material tiene una estructura interna más uniforme y libre de defectos.

Aumento de la Eficiencia y la Repetibilidad

En vacío, no hay aire que transfiera calor del fundido por convección. Esto hace que el proceso de calentamiento sea más eficiente energéticamente y permite una distribución de temperatura más rápida y uniforme en todo el metal fundido.

Los hornos de vacío modernos están controlados por computadora, lo que permite una gestión precisa de la temperatura, la presión y el tiempo del proceso. Esta automatización conduce a una excepcional repetibilidad metalúrgica, asegurando que cada lote cumpla con los mismos altos estándares requeridos para aplicaciones críticas en la industria aeroespacial, de defensa y medicina.

Entendiendo las Compensaciones

Si bien los beneficios son significativos, la fusión al vacío es un proceso especializado con consideraciones importantes. No es la opción predeterminada para cada aplicación.

Complejidad y Costo del Equipo

Los hornos de vacío son máquinas sofisticadas. La necesidad de una cámara robusta y hermética, potentes bombas de vacío y componentes internos resistentes a altas temperaturas hace que la inversión inicial y el mantenimiento continuo sean significativamente más altos que los de los hornos atmosféricos estándar.

Tiempos de Ciclo Generalmente Más Lentos

Aunque el calentamiento puede ser eficiente, el proceso de bombear la cámara para lograr el nivel de vacío requerido agrega un tiempo considerable a cada ciclo de fusión. Esto puede afectar el rendimiento general de la producción en comparación con los métodos más rápidos y al aire libre.

Necesidad Específica de la Aplicación

Para muchos metales y aleaciones comunes, el nivel de pureza y rendimiento logrado mediante la fusión atmosférica es perfectamente adecuado. Para aplicaciones como el acero estructural o las fundiciones comunes de aluminio, el costo y la complejidad adicionales del procesamiento al vacío no están justificados.

Tomando la Decisión Correcta para su Objetivo

La elección del proceso de fusión adecuado depende totalmente de la calidad y el rendimiento requeridos del producto final.

- Si su enfoque principal son las aleaciones de alto rendimiento: La fusión al vacío es esencial para aplicaciones aeroespaciales, médicas o de defensa que exigen máxima pureza, propiedades mecánicas específicas y cero tolerancia a los defectos.

- Si su enfoque principal son los metales reactivos: El procesamiento al vacío no es negociable para materiales como el titanio o las superaleaciones que no pueden exponerse al aire cuando están fundidos.

- Si su enfoque principal es la fusión rentable de uso general: La fusión atmosférica estándar es la opción más económica y práctica para aplicaciones donde las impurezas menores no comprometen la función del material.

En última instancia, elegir fundir en vacío es una decisión deliberada para diseñar las propiedades de un material al nivel más fundamental.

Tabla Resumen:

| Beneficio | Impacto Clave |

|---|---|

| Previene la Oxidación | Elimina la formación de óxidos y nitruros para metales más limpios |

| Mejora la Desgasificación | Elimina gases disueltos como el hidrógeno para reducir la porosidad |

| Conserva la Composición de la Aleación | Protege elementos volátiles para especificaciones químicas precisas |

| Mejora las Propiedades Mecánicas | Aumenta la resistencia, la ductilidad y la resistencia a la corrosión |

| Aumenta el Control del Proceso | Permite un control preciso de la temperatura y la presión |

¿Listo para elevar la calidad de su material con la fusión de precisión al vacío? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas para industrias como la aeroespacial, médica y de defensa. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr aleaciones más limpias, fuertes y consistentes.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas