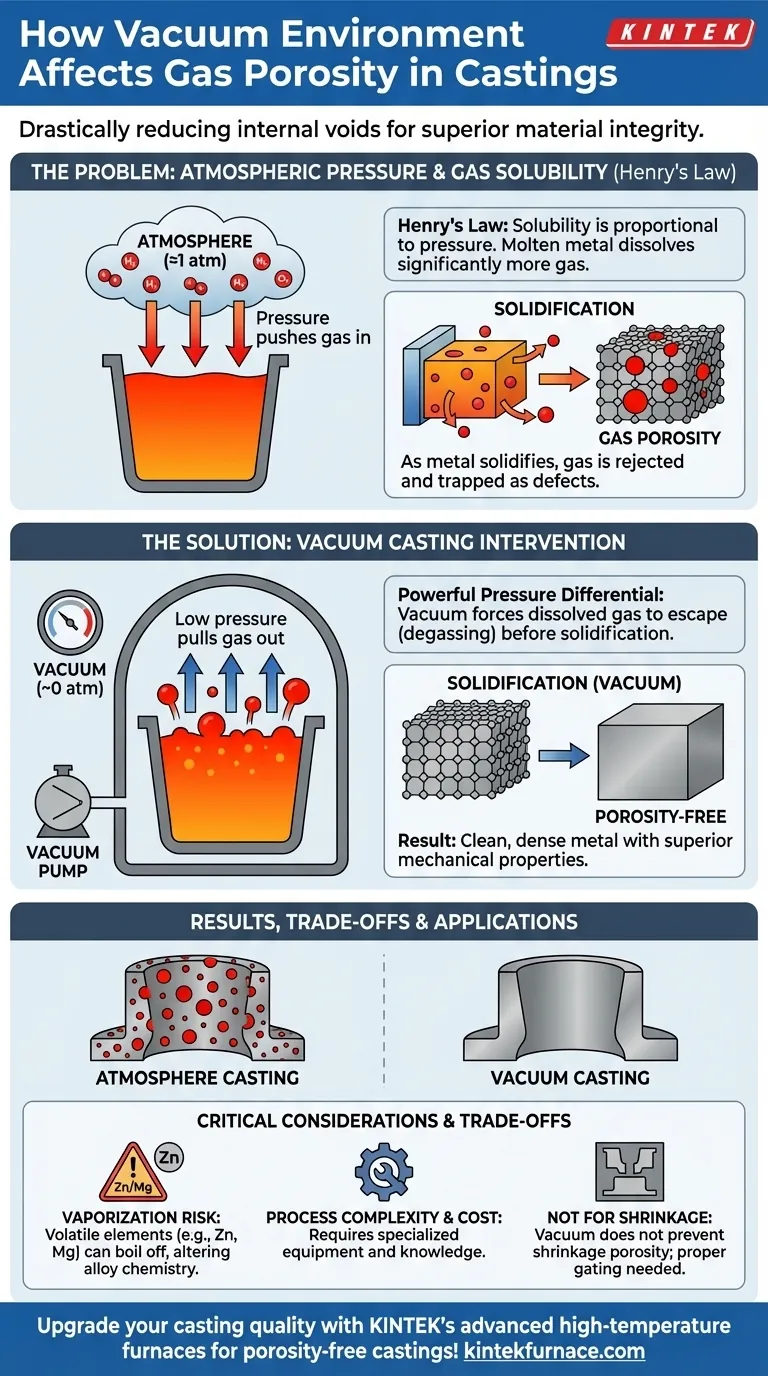

Un ambiente de vacío altera fundamentalmente la física de la fundición para reducir o eliminar drásticamente la porosidad gaseosa. Al eliminar la presión atmosférica, un vacío crea un potente diferencial que extrae los gases disueltos, principalmente hidrógeno, del metal fundido antes de que tenga la oportunidad de solidificarse y atraparlos como huecos o burbujas internas.

El problema central es que el metal fundido puede disolver mucho más gas que el metal sólido. Un vacío contrarresta directamente esto al reducir la presión sobre el metal fundido, lo que obliga a los gases atrapados a escapar antes de que puedan formar porosidad que reduce la resistencia durante la solidificación.

La física del gas en el metal fundido

Para entender por qué el vacío es tan efectivo, primero debemos comprender cómo el gas llega al metal en primer lugar. Todo el proceso se rige por leyes fundamentales de la química y la física.

Ley de Henry: El Principio Rector

La solubilidad de un gas en un líquido es directamente proporcional a la presión parcial de ese gas sobre el líquido. Esto se conoce como la Ley de Henry.

En una atmósfera estándar, la presión ejercida por el aire (aproximadamente 14.7 psi o 1 bar) empuja activamente gases como el hidrógeno, el nitrógeno y el oxígeno hacia el metal fundido.

El Problema del Cambio de Estado

Cuando el metal está en su estado líquido, su estructura atómica es laxa y puede acomodar un volumen significativo de átomos de gas disueltos, particularmente hidrógeno.

A medida que el metal se enfría y solidifica, su estructura se convierte en una red cristalina densa y ordenada. Esta red sólida tiene una solubilidad drásticamente menor para el gas.

Cómo se Forma la Porosidad

Durante la solidificación, el gas que estaba cómodamente disuelto en el metal líquido es repentinamente rechazado. Sin ningún lugar adonde ir, este exceso de gas se une en burbujas.

Estas burbujas quedan atrapadas dentro del metal que se solidifica, creando los huecos internos conocidos como porosidad gaseosa. Estos defectos actúan como concentradores de tensión y pueden comprometer gravemente la integridad mecánica de la pieza fundida final.

Cómo Interviene la Fundición al Vacío

La fundición al vacío es una intervención directa y contundente en este proceso. Aborda la causa raíz manipulando la variable de presión en la Ley de Henry.

Creación de un Potente Diferencial de Presión

Al colocar el metal fundido en una cámara y extraer el aire, la presión sobre el metal fundido se reduce de la presión atmosférica a un vacío casi perfecto.

Esto elimina la fuerza que empujaba el gas hacia el metal. Más importante aún, crea un estado en el que la presión interna del gas disuelto dentro del metal es mucho mayor que la presión externa del vacío.

Forzando la Desgasificación

Este desequilibrio de presión masivo obliga a los gases disueltos a burbujear rápidamente fuera de la solución, un proceso a menudo visible como una "ebullición" en la superficie del metal fundido.

El metal se desgasifica eficazmente antes de que comience el proceso de vertido y solidificación, eliminando el gas que de otro modo habría formado porosidad.

Prevención de la Reabsorción de Gas

Un beneficio secundario crucial es que el ambiente de vacío evita que el metal fundido, ahora limpio, absorba más gas de la atmósfera durante el vertido o mientras llena el molde.

Comprendiendo las Ventajas y Desventajas

Aunque es increíblemente efectiva, la fundición al vacío no es una solución universal. Introduce su propio conjunto de desafíos y consideraciones técnicas.

Vaporización de Elementos de Aleación

La desventaja más significativa implica la composición de la aleación. Bajo un vacío fuerte, ciertos elementos de aleación con altas presiones de vapor (bajos puntos de ebullición) pueden "evaporarse" del metal fundido.

Elementos como el zinc, el magnesio y el manganeso son particularmente susceptibles. Esto puede alterar la química final y las propiedades mecánicas de la aleación si no se controla cuidadosamente.

Complejidad y Costo del Proceso

El equipo de fundición al vacío es costoso de comprar, operar y mantener. Requiere conocimientos especializados y añade una complejidad y un tiempo de ciclo significativos al proceso de fabricación.

Distinción de Tipos de Porosidad

El vacío es excepcionalmente eficaz contra la porosidad gaseosa. Sin embargo, hace poco para prevenir la porosidad por contracción, que es causada por la reducción natural del volumen del metal a medida que se enfría de líquido a sólido. Todavía se requiere un diseño adecuado de bebederos y mazarotas para abordar la contracción.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de fundición adecuado requiere equilibrar los requisitos de calidad con el costo y la complejidad.

- Si su enfoque principal es la máxima integridad del material para piezas críticas: La fundición al vacío es la opción superior para aplicaciones en la industria aeroespacial, médica o de alto rendimiento donde la porosidad es inaceptable.

- Si está fundiendo aleaciones con elementos volátiles: Debe utilizar controles precisos de presión parcial o métodos de desgasificación alternativos (como la purga con gas inerte) para evitar la pérdida de elementos valiosos.

- Si su objetivo es reducir la porosidad general en componentes no críticos: Optimizar las prácticas de fusión para minimizar la absorción de hidrógeno y utilizar técnicas de desgasificación más simples puede ser un primer paso más rentable.

Al comprender la física de la solubilidad de los gases, puede utilizar estratégicamente el vacío no solo como un proceso, sino como una herramienta precisa para lograr las propiedades exactas del material que su aplicación exige.

Tabla Resumen:

| Aspecto | Efecto en la Fundición al Vacío |

|---|---|

| Solubilidad del Gas | Disminuye debido a la menor presión, forzando la salida de los gases del metal fundido |

| Formación de Porosidad | Reducida o eliminada drásticamente, previniendo los huecos internos |

| Integridad de la Aleación | Riesgo de vaporización para elementos volátiles como el zinc y el magnesio |

| Idoneidad del Proceso | Ideal para piezas críticas en las industrias aeroespacial y médica |

¡Mejore la calidad de su fundición con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, ayudándole a lograr fundiciones sin porosidad para un rendimiento superior. Contáctenos hoy para discutir cómo podemos mejorar su proceso.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza