En esencia, la versatilidad de un horno de tubo rotatorio se deriva de su capacidad única para combinar el flujo continuo de material con un control térmico y atmosférico preciso. Este diseño le permite procesar uniformemente una amplia gama de materiales sueltos, desde polvos finos hasta gránulos más grandes, lo que lo convierte en una herramienta adaptable para aplicaciones que abarcan la investigación de laboratorio, la síntesis de materiales y la fabricación a escala industrial.

El verdadero valor de un horno de tubo rotatorio no reside solo en el calentamiento, sino en su procesamiento dinámico. Al hacer rodar los materiales durante el calentamiento, garantiza una uniformidad inigualable y permite un rendimiento continuo, resolviendo desafíos clave en consistencia y escalabilidad que los hornos estáticos no pueden abordar.

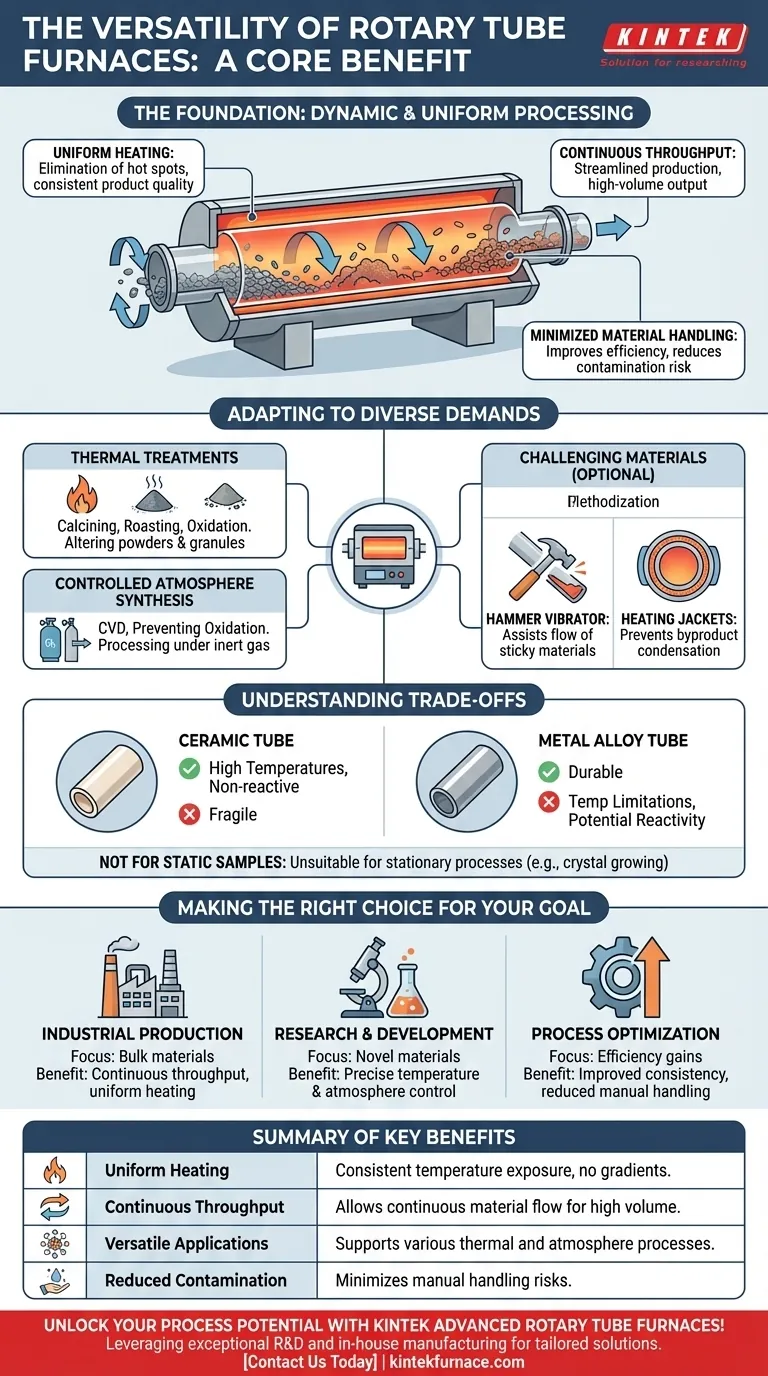

La base de la versatilidad: procesamiento dinámico y uniforme

El diseño fundamental de un horno de tubo rotatorio —una cámara cilíndrica giratoria dentro de un elemento calefactor— es la fuente de su flexibilidad. Este mecanismo transforma un simple proceso de calentamiento en un sistema dinámico y altamente controlado de tratamiento de materiales.

Combinación de rotación con transferencia de calor

Un beneficio clave es el calentamiento excepcionalmente uniforme. A medida que el tubo gira, el material en su interior se voltea y se mezcla constantemente.

Esta acción asegura que cada partícula se exponga consistentemente a la fuente de calor, eliminando puntos calientes y previniendo gradientes de temperatura dentro del lote. El resultado es un producto altamente consistente, lo cual es fundamental para una producción de calidad.

Permitir el rendimiento continuo

A diferencia de los hornos estáticos por lotes, los hornos de tubo rotatorio están diseñados para el procesamiento continuo de materiales. La materia prima se puede introducir por un extremo del tubo giratorio y el producto procesado se puede descargar por el otro.

Esta capacidad es esencial para aplicaciones industriales que requieren producción de gran volumen, como la fabricación de clínker de cemento o pellets de mineral de hierro, ya que optimiza la línea de producción.

Minimización de la manipulación de materiales

La capacidad de procesar materiales de forma continua reduce significativamente los requisitos de manipulación manual. Esto no solo mejora la eficiencia y reduce los costos laborales, sino que también minimiza el riesgo de contaminación de la muestra, un factor crucial tanto en la investigación como en la fabricación de alta pureza.

Adaptación a diversas demandas de materiales y procesos

Un horno de tubo rotatorio no es una herramienta de talla única, sino una plataforma configurable. Su capacidad para personalizarse con diferentes materiales de tubo y módulos opcionales le permite manejar una gran variedad de procesos.

Tratamientos térmicos: calcinación, tostación y oxidación

Estos hornos destacan en tratamientos térmicos a altas temperaturas. Procesos como la calcinación, que implica calentar sólidos para eliminar impurezas o inducir una transición de fase, son aplicaciones comunes.

Se utilizan ampliamente en metalurgia para la tostación de minerales y en ciencia de materiales para procesos de oxidación, demostrando su eficacia al alterar química y físicamente polvos y gránulos.

Síntesis en atmósfera controlada

Muchos modelos pueden equiparse con sistemas especializados de manejo de gases, incluidas entradas de gas inerte y puertos de desgasificación. Esto transforma el horno en un reactor para la síntesis en atmósfera controlada.

Esta característica es vital para procesos como la Deposición Química de Vapor (CVD) o para prevenir la oxidación no deseada al procesar materiales bajo un gas inerte como nitrógeno o argón.

Procesamiento de materiales difíciles

Las características opcionales amplían aún más la versatilidad del horno. Se puede añadir un vibrador de martillo para facilitar el flujo de materiales de alta viscosidad o pegajosos que de otro modo podrían aglomerarse.

Para procesos que involucran materiales orgánicos, se pueden instalar camisas de calefacción en los extremos del horno para evitar que se condensen alquitrán y otros subproductos, causando obstrucciones.

Comprensión de las compensaciones y consideraciones

Aunque es muy versátil, un horno de tubo rotatorio no es la solución universal para todos los procesos térmicos. Comprender sus limitaciones es clave para tomar una decisión informada.

La selección del material del tubo es fundamental

La elección entre un tubo de cerámica y uno de aleación metálica es una consideración principal. Los tubos cerámicos son necesarios para temperaturas extremadamente altas o cuando se procesan materiales que podrían reaccionar con el metal. Sin embargo, pueden ser más frágiles que sus homólogos metálicos.

Los tubos de aleación ofrecen durabilidad, pero tienen limitaciones de temperatura y pueden introducir contaminación si reaccionan con el material del proceso o los gases de escape.

No es ideal para muestras estáticas o sólidas

La principal fortaleza del horno —su rotación— es también su principal limitación. Está inherentemente diseñado para polvos, gránulos y otros materiales sueltos.

No es adecuado para aplicaciones que requieren que una muestra permanezca estacionaria e inalterada durante el calentamiento, como el crecimiento de cristales únicos o el recocido de una pieza sólida y monolítica.

Escalabilidad y control del proceso

Aunque estos hornos ofrecen rendimiento continuo, escalar un proceso desde una pequeña unidad de laboratorio hasta una grande industrial no siempre es sencillo. Factores como la dinámica de transferencia de calor, el tiempo de residencia y el flujo de gas cambian con el tamaño, lo que requiere una cuidadosa reoptimización del proceso.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de tubo rotatorio es adecuado para usted, considere su objetivo principal.

- Si su enfoque principal es la producción industrial de materiales a granel: La capacidad del horno para proporcionar rendimiento continuo y calentamiento uniforme para productos como alúmina u minerales tostados es su activo más valioso.

- Si su enfoque principal es la investigación y el desarrollo: Su control preciso tanto de la temperatura como de la atmósfera lo convierte en una plataforma ideal para sintetizar materiales novedosos y estudiar reacciones en polvos.

- Si su enfoque principal es la optimización de procesos: Su diseño puede mejorar drásticamente la consistencia y reducir la manipulación manual en comparación con los hornos estáticos por lotes, ofreciendo importantes ganancias de eficiencia.

En última instancia, el horno de tubo rotatorio sirve como un poderoso puente entre la síntesis a escala de laboratorio y la producción a escala industrial para cualquier proceso que involucre el tratamiento térmico de materiales sueltos.

Tabla de resumen:

| Beneficio clave | Descripción |

|---|---|

| Calentamiento uniforme | Garantiza una exposición a la temperatura constante para todas las partículas, eliminando puntos calientes y gradientes. |

| Rendimiento continuo | Permite el flujo continuo de material, ideal para aplicaciones industriales de gran volumen. |

| Aplicaciones versátiles | Admite calcinación, tostación, oxidación y síntesis en atmósfera controlada para diversos materiales. |

| Contaminación reducida | Minimiza la manipulación manual, reduciendo el riesgo de contaminación de la muestra en investigación y fabricación. |

¡Desbloquee todo el potencial de sus procesos térmicos con los hornos de tubo rotatorio avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura adaptadas. Nuestra línea de productos, que incluye hornos rotatorios, hornos de mufla, de tubo, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. ¡Contáctenos hoy mismo para analizar cómo nuestros hornos versátiles pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso

- ¿Cuál es el papel de los hornos tubulares rotatorios en el sector energético? Aumentar la eficiencia en el procesamiento de biomasa y materiales para baterías

- ¿En qué entornos se consideran indispensables los hornos de tubo rotatorio? Esencial para el procesamiento térmico uniforme

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad