El endurecimiento al vacío es un proceso de tratamiento térmico de alta precisión que fortalece los metales calentándolos y enfriándolos rápidamente dentro de una cámara de vacío. Al eliminar el oxígeno y otros gases atmosféricos, el proceso previene reacciones superficiales como la oxidación y la decoloración. Esto permite la creación de componentes con una dureza excepcional y un acabado limpio y brillante directamente desde el horno.

El valor central del endurecimiento al vacío no es solo lograr la dureza, sino lograrla con un control inigualable. Al eliminar la contaminación atmosférica, el proceso ofrece una estabilidad dimensional y una integridad superficial superiores, lo que lo hace ideal para componentes complejos y de alto rendimiento.

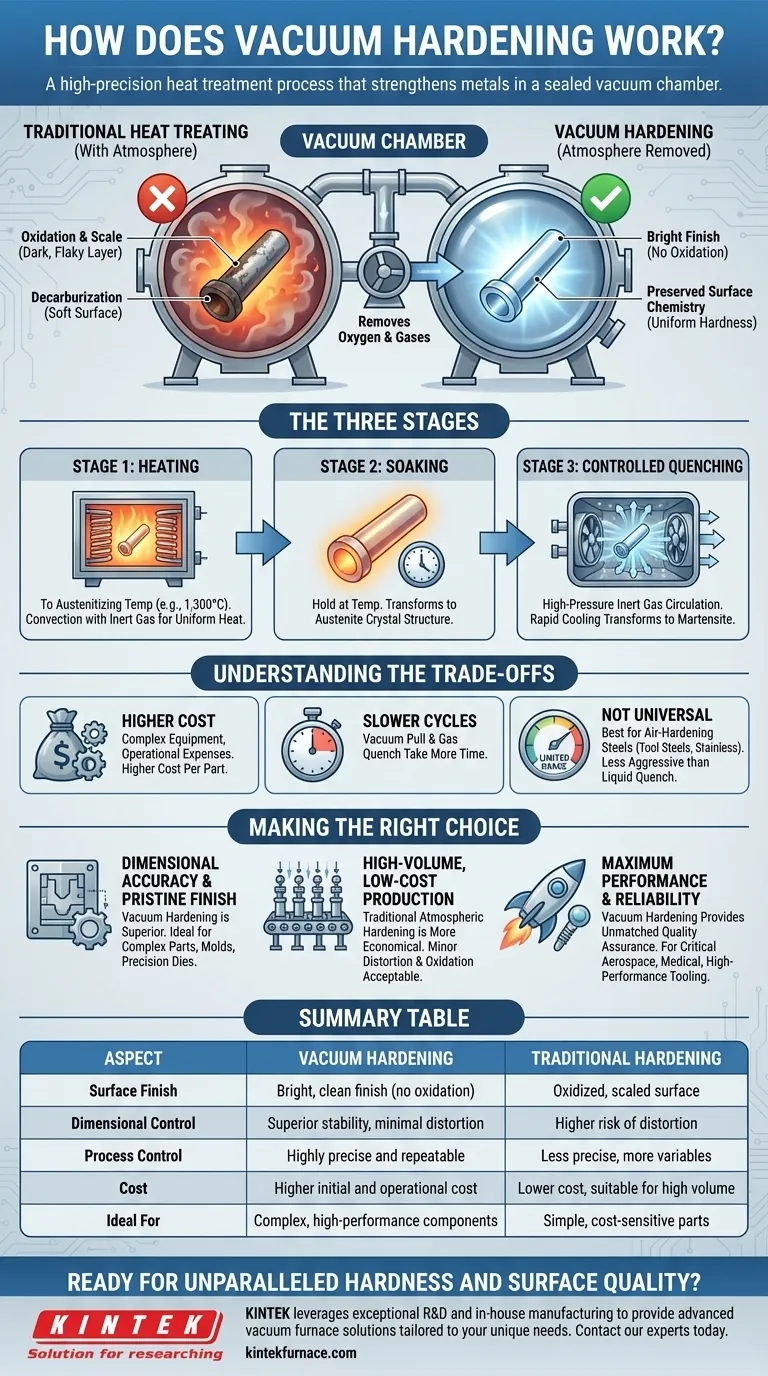

El Principio Central: Eliminar la Interferencia Atmosférica

El tratamiento térmico tradicional se realiza en presencia de aire, lo que provoca reacciones químicas indeseables en la superficie del metal a altas temperaturas. El endurecimiento al vacío resuelve fundamentalmente este problema eliminando la atmósfera misma.

Cómo un Vacío Previene la Oxidación

El beneficio más visible es la prevención de la oxidación. Sin oxígeno, se evita por completo la formación de cascarilla, una capa oscura y escamosa de óxido de hierro. Esto da como resultado una superficie metálica "brillante" que no requiere limpieza o mecanizado posterior para eliminar una capa exterior dañada.

Preservación de la Química Superficial

Más allá de la estética, el vacío preserva el contenido de carbono de la superficie del acero. En los hornos atmosféricos, puede ocurrir una reacción llamada descarburación, donde el carbono se filtra de la superficie, dejándola más blanda que el núcleo. Un ambiente de vacío asegura que el carbono permanezca donde debe estar, garantizando una dureza uniforme en todo el componente.

Las Tres Etapas del Endurecimiento al Vacío

El proceso se controla meticulosamente de principio a fin dentro de una única cámara sellada, siguiendo típicamente tres fases distintas.

Etapa 1: Calentamiento a Temperatura de Austenitización

Los componentes se calientan a una temperatura crítica específica, a menudo hasta 1.300 °C (2.372 °F). Este calentamiento se realiza típicamente por convección, utilizando una pequeña cantidad de gas inerte (como nitrógeno) para hacer circular el calor de manera uniforme. El control informático preciso garantiza que toda la pieza alcance la temperatura objetivo de manera uniforme.

Etapa 2: Mantenimiento para la Transformación

Una vez alcanzada la temperatura objetivo, el material se "mantiene" o se sujeta durante un período predeterminado. Esto permite que la estructura cristalina interna del acero se transforme completamente en un estado conocido como austenita, lo cual es esencial para lograr la máxima dureza al enfriarse.

Etapa 3: Temple Controlado

Para fijar la dureza, los componentes deben enfriarse rápidamente. En un horno de vacío, esto se logra volviendo a llenar la cámara con gas inerte a alta presión. El gas se hace circular a gran velocidad mediante potentes ventiladores, extrayendo rápidamente el calor y forzando a la austenita a transformarse en martensita, la estructura cristalina dura y fuerte deseada.

Comprender las Compensaciones

Si bien el endurecimiento al vacío ofrece ventajas significativas, no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayores Costos de Equipo y Operación

Los hornos de vacío son máquinas complejas que representan una inversión de capital significativa. El proceso en sí, incluido el tiempo para crear el vacío y el uso de gases inertes de alta pureza, genera un costo por pieza más alto en comparación con el endurecimiento atmosférico tradicional.

Tiempos de Ciclo Más Lentos

Crear un vacío antes de calentar y usar gas para el temple puede ser más lento que los procesos en aire abierto o en baño de sales. Esto lo hace menos adecuado para piezas de muy alto volumen y bajo costo donde la velocidad es el principal motor económico.

No es un Método de Temple Universal

La velocidad de enfriamiento lograda con el temple por gas, aunque rápida, no es tan extrema como un temple líquido (aceite o agua). Por lo tanto, el endurecimiento al vacío es más adecuado para aceros que se endurecen al aire (como los aceros para herramientas) y ciertos aceros inoxidables. Los aceros de baja aleación que requieren un temple muy agresivo para lograr la dureza total pueden no ser candidatos adecuados.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de endurecimiento correcto depende completamente de los requisitos técnicos y las restricciones económicas de su componente.

- Si su enfoque principal es la precisión dimensional y un acabado superficial prístino: El endurecimiento al vacío es la opción superior para piezas complejas, moldes de inyección y matrices de precisión donde el mecanizado posterior al tratamiento es costoso o imposible.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Para componentes simples donde una ligera distorsión y oxidación superficial son aceptables (y pueden limpiarse después del tratamiento), el endurecimiento atmosférico tradicional sigue siendo más económico.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: Para componentes críticos en aplicaciones aeroespaciales, médicas o herramientas de alto rendimiento, la naturaleza limpia, repetible y controlada con precisión del endurecimiento al vacío proporciona una garantía de calidad inigualable.

Al comprender estas compensaciones, puede elegir con confianza el proceso que ofrezca el rendimiento requerido para su objetivo de ingeniería específico.

Tabla Resumen:

| Aspecto | Endurecimiento al Vacío | Endurecimiento Tradicional |

|---|---|---|

| Acabado Superficial | Acabado brillante y limpio (sin oxidación) | Superficie oxidada y con cascarilla |

| Control Dimensional | Estabilidad superior, mínima distorsión | Mayor riesgo de distorsión |

| Control del Proceso | Altamente preciso y repetible | Menos preciso, más variables |

| Costo | Mayor costo inicial y operativo | Menor costo, adecuado para alto volumen |

| Ideal Para | Componentes complejos y de alto rendimiento | Piezas simples sensibles al costo |

¿Listo para lograr una dureza y calidad superficial inigualables para sus componentes críticos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de vacío adaptadas a sus necesidades únicas. Nuestras profundas capacidades de personalización aseguran que su proceso de endurecimiento al vacío ofrezca la estabilidad dimensional precisa y el acabado limpio que exigen sus aplicaciones de alto rendimiento.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones de endurecimiento al vacío pueden mejorar la fiabilidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo