En esencia, la fusión por inducción al vacío (VIM) mejora el control de los elementos activos al eliminar la causa principal de su pérdida impredecible: la atmósfera. Al fundir el material dentro de un vacío, el proceso elimina el oxígeno y el nitrógeno que de otro modo reaccionarían y consumirían elementos altamente reactivos como el aluminio y el titanio. Esto previene la formación de óxidos y nitruros, asegurando que los elementos que usted agrega al baño fundido sean los que permanezcan en el producto final.

El desafío central en la fabricación de aleaciones de precisión no es solo agregar la cantidad correcta de un elemento, sino asegurar que no se pierda durante el proceso de fusión. VIM proporciona un entorno protegido, transformando la creación de aleaciones de un proceso de compensación reactiva a uno de formulación directa y predecible.

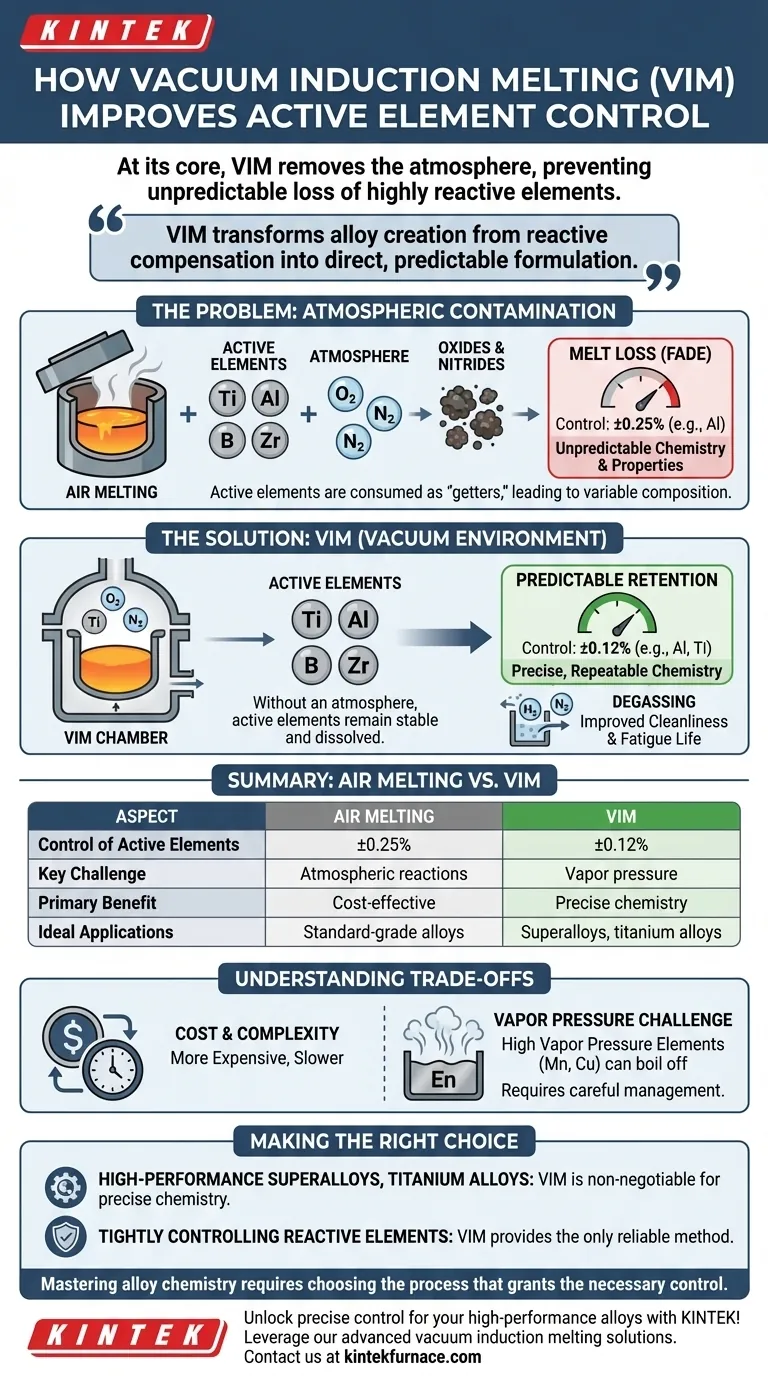

El Problema Fundamental: La Contaminación Atmosférica

Para comprender por qué el vacío es tan efectivo, primero debemos entender el desafío de fundir en aire. La atmósfera es aproximadamente 78% nitrógeno y 21% oxígeno, ambos altamente reactivos a las altas temperaturas requeridas para fundir metales.

¿Qué Hace que un Elemento sea "Activo"?

Los elementos activos—como el titanio (Ti), el aluminio (Al), el boro (B) y el zirconio (Zr)—tienen una afinidad muy alta por el oxígeno y el nitrógeno. Químicamente, esto significa que son más estables como óxidos o nitruros que como elementos puros disueltos en el metal fundido.

Cuando se exponen a la atmósfera, estos elementos actúan como "secuestradores", sacrificándose efectivamente para reaccionar con cualquier oxígeno o nitrógeno disponible.

La Inevitabilidad de la "Pérdida por Fusión" en el Aire

Cuando la fusión se realiza en aire, estos elementos activos se consumen en reacciones que forman inclusiones no deseadas (óxidos y nitruros). Este consumo se conoce como pérdida por fusión o desvanecimiento.

Debido a que la tasa de esta pérdida es difícil de predecir y controlar, los metalúrgicos deben agregar un exceso del elemento activo, adivinando esencialmente cuánto se perderá en la atmósfera.

El Resultado: Química y Propiedades Impredecibles

Esta suposición conduce a una gran variabilidad en la composición química final. Como indican los datos de referencia, un elemento como el aluminio podría controlarse a ±0.25% en un proceso de fusión en aire.

Este nivel de varianza es inaceptable para materiales de alto rendimiento, donde una desviación de incluso una fracción de porcentaje puede alterar drásticamente las propiedades mecánicas como la resistencia, la ductilidad y la resistencia a la fluencia lenta (creep).

Cómo la Fusión por Inducción al Vacío Ofrece una Solución

VIM aborda directamente el problema de la reacción atmosférica eliminando los reactivos. Todo el proceso —fusión, refinación y colada— tiene lugar dentro de una cámara sellada y evacuada.

Creación de un Entorno Químicamente Inerte

Al extraer el aire de la cámara, el proceso VIM elimina la gran mayoría de las moléculas de oxígeno y nitrógeno. Esto priva a las potenciales reacciones químicas de su combustible.

Sin una atmósfera con la que reaccionar, los elementos activos permanecen estables y disueltos dentro del baño fundido.

De la Pérdida Reactiva a la Retención Predecible

En el vacío, la cantidad de un elemento activo agregado al baño fundido es casi exactamente la cantidad retenida en la aleación final. La variable de "pérdida por fusión" se elimina efectivamente.

Es por esto que VIM puede lograr un control de composición dentro de rangos extremadamente estrechos, como ±0.12% para aluminio y titanio. El proceso se vuelve repetible y altamente preciso.

Un Beneficio Secundario: Desgasificación

El entorno de vacío también ayuda a eliminar gases disueltos no deseados, particularmente hidrógeno y nitrógeno, que ya estaban presentes en las materias primas.

A medida que estos gases se extraen del baño fundido, la aleación final tiene menor porosidad y mayor limpieza, lo que contribuye a una vida a la fatiga y una integridad mecánica superiores.

Comprender las Compensaciones (Trade-offs)

Aunque VIM ofrece un control superior, no es la solución para todas las aplicaciones. Sus beneficios conllevan compensaciones prácticas que deben considerarse.

Costo y Complejidad

Los hornos VIM son significativamente más caros de comprar, operar y mantener que los hornos de fusión en aire. El proceso también es más lento debido al tiempo requerido para evacuar la cámara de vacío en cada lote.

El Desafío de la Presión de Vapor

Una limitación crítica de operar bajo un alto vacío es la presión de vapor de los elementos mismos. Los elementos con alta presión de vapor, como el manganeso (Mn), el cobre (Cu) y, hasta cierto punto, el cromo (Cr), pueden evaporarse del baño fundido.

Controlar esto requiere una gestión cuidadosa de la temperatura y el nivel de vacío, a veces rellenando la cámara con una ligera presión positiva de un gas inerte como el argón.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar VIM depende enteramente de las especificaciones químicas y los requisitos de rendimiento de la aleación final.

- Si su enfoque principal es la producción de superaleaciones de alto rendimiento, aceros especiales o aleaciones de titanio: VIM es a menudo innegociable para garantizar la química precisa requerida para aplicaciones de temperatura extrema, alto esfuerzo y misión crítica.

- Si su enfoque principal es controlar estrictamente elementos altamente reactivos (Al, Ti, B, Zr): VIM proporciona el único método confiable para prevenir su pérdida impredecible y asegurar la consistencia entre lotes exigida por especificaciones estrictas.

- Si su enfoque principal es la producción de aleaciones de grado estándar con bandas de tolerancia más amplias: Los métodos más simples y menos costosos como la fusión en aire o la descarburación argón-oxígeno (AOD) son a menudo más rentables y perfectamente adecuados.

En última instancia, dominar la química de las aleaciones requiere elegir el proceso que le otorgue el control necesario sobre el entorno de fusión.

Tabla Resumen:

| Aspecto | Fusión en Aire | Fusión por Inducción al Vacío (VIM) |

|---|---|---|

| Control de Elementos Activos | ±0.25% (ej. Al) | ±0.12% (ej. Al, Ti) |

| Desafío Clave | Reacciones atmosféricas (O₂, N₂) | Presión de vapor de los elementos |

| Beneficio Principal | Rentable para aleaciones estándar | Química precisa y repetible |

| Aplicaciones Ideales | Aleaciones de grado estándar | Superaleaciones, aceros especiales, aleaciones de titanio |

¡Desbloquee el control preciso para sus aleaciones de alto rendimiento con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de fusión por inducción al vacío adaptadas a sus necesidades únicas. Nuestra experiencia en hornos de alta temperatura, incluidos sistemas VIM personalizados, garantiza una retención superior de elementos y resultados consistentes para aplicaciones exigentes. Contáctenos hoy para discutir cómo podemos mejorar su producción de aleaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento