En resumen, los hornos de mufla modernos han evolucionado de simples hornos de alta temperatura a instrumentos de precisión. Las mejoras clave radican en un control y uniformidad de temperatura superiores, una pureza de muestra mejorada a través de un mejor aislamiento y calentamiento eléctrico, y una sofisticada automatización que garantiza resultados repetibles y confiables.

El avance central es el cambio de una caja de calentamiento básica a un entorno de procesamiento altamente controlado. Esta transformación permite a los hornos modernos ofrecer la precisión, pureza y capacidades de alta temperatura requeridas para la investigación de materiales avanzados y el control de calidad.

Control de Temperatura y Uniformidad de Precisión

El salto más significativo se encuentra en la capacidad de gestionar el calor con precisión. Esto no se trata solo de alcanzar una temperatura objetivo, sino de cómo se mantiene esa temperatura en toda la cámara y a lo largo del tiempo.

De la Regulación Manual a la Automatizada

Los hornos más antiguos a menudo dependían de ajustes manuales y termostatos simples, lo que provocaba fluctuaciones de temperatura. Los hornos modernos utilizan controladores digitales programables y termoreguladores controlados por microprocesador para ejecutar ciclos complejos de calentamiento y enfriamiento con una precisión excepcional.

Esta automatización garantiza que cada proceso sea idéntico, lo cual es fundamental para validar investigaciones o mantener una calidad consistente en la producción.

El Papel Crítico de la Uniformidad

Los diseños modernos se centran en gran medida en la uniformidad de la temperatura, asegurando que no haya puntos calientes o fríos significativos dentro de la cámara de calentamiento. Esto significa que una muestra, independientemente de su posición, experimenta exactamente las mismas condiciones térmicas.

Esto es vital para aplicaciones como la investigación de materiales y el tratamiento térmico, donde incluso pequeñas desviaciones de temperatura en una muestra pueden llevar a resultados inconsistentes y datos defectuosos.

Capacidades de Temperatura Más Altas

Los avances en los materiales de los elementos calefactores, como las aleaciones especializadas de hierro-cromo, han ampliado los límites operativos de los hornos modernos. Muchos ahora pueden operar de manera confiable a temperaturas superiores a los 1000°C, con modelos de alto rendimiento que alcanzan los 1,800°C (3,272°F).

Esta capacidad desbloquea aplicaciones metalúrgicas avanzadas y el desarrollo de nuevos cerámicos y materiales compuestos que eran imposibles de procesar en hornos más antiguos y de menor temperatura.

Garantía de Pureza y Aislamiento de la Muestra

Una función principal de un horno de mufla es aislar el material calentado. Los hornos modernos han perfeccionado esta función, garantizando que las muestras no se alteren por factores externos.

La "Mufla" Perfeccionada

El término "mufla" se refiere a la cámara aislada que separa la muestra de la fuente de calor y la atmósfera exterior. Los diseños modernos utilizan un aislamiento superior y una construcción de cámara para prevenir la pérdida de calor y aislar las muestras de cualquier posible contaminante.

El Cambio al Calentamiento Eléctrico

Muchos hornos antiguos eran de combustible, produciendo subproductos de combustión que podían contaminar las muestras. La gran mayoría de los hornos modernos de laboratorio son eléctricos.

Utilizan elementos calefactores inertes que no producen contaminantes de combustión, asegurando que los únicos cambios en una muestra sean un resultado directo del calor aplicado. Esto es esencial para procedimientos analíticos sensibles como la calcinación.

Control Avanzado de la Atmósfera

Más allá del simple aislamiento, algunos hornos de alto rendimiento ofrecen características para controlar la atmósfera dentro de la cámara. Esto puede incluir características de punto de rocío bajo o alto, lo que permite procesos que requieren niveles de humedad específicos o entornos de gas inerte.

Comprensión de las Ventajas y Desventajas

Si bien las ventajas de los hornos modernos son claras, es importante considerar las implicaciones prácticas de esta tecnología avanzada.

Costo y Complejidad

Los componentes de precisión, los controladores avanzados y los materiales superiores en los hornos modernos los hacen más costosos que sus predecesores más simples. Sus características sofisticadas también pueden requerir una curva de aprendizaje más pronunciada para los operadores.

Mantenimiento y Reparación

Aunque generalmente son confiables, los controles digitales y los elementos calefactores especializados en una unidad moderna pueden ser más complejos y costosos de reparar que las piezas mecánicas sencillas de un horno antiguo.

Automatización y Eficiencia Mejoradas

La filosofía de diseño moderno enfatiza no solo el rendimiento sino también la facilidad de uso y la eficiencia operativa, integrando los hornos en un flujo de trabajo completo.

Sistemas Automatizados "Llave en Mano"

Los modelos industriales de gama alta pueden formar parte de un sistema automatizado llave en mano. Características como sistemas de empuje automatizados, secciones de precalentamiento y secciones de eliminación de aglutinantes permiten un proceso continuo y multietapa con una intervención humana mínima.

Ahorro de Energía y Espacio

Los materiales de aislamiento mejorados y los diseños de elementos calefactores más eficientes significan que los hornos modernos consumen menos energía para alcanzar y mantener la temperatura. A menudo están diseñados para tener una huella más pequeña, lo que ahorra valioso espacio de laboratorio o de suelo.

Elegir la Opción Correcta para su Aplicación

La selección del horno adecuado depende totalmente de la precisión, pureza y temperatura que exija su trabajo.

- Si su enfoque principal es la investigación analítica o el control de calidad: Priorice un horno moderno con un controlador de microprocesador por su superior uniformidad de temperatura y repetibilidad del proceso.

- Si su enfoque principal es la ciencia de materiales de alta temperatura: Necesitará un horno moderno capaz de alcanzar temperaturas de hasta 1,800°C con componentes de materiales avanzados.

- Si su enfoque principal son procesos rutinarios como la calcinación o el simple tratamiento térmico: Un horno eléctrico moderno sigue siendo la mejor opción por su entorno libre de contaminantes y su eficiencia energética.

En última instancia, invertir en un horno de mufla moderno es una inversión en la precisión y confiabilidad de sus resultados.

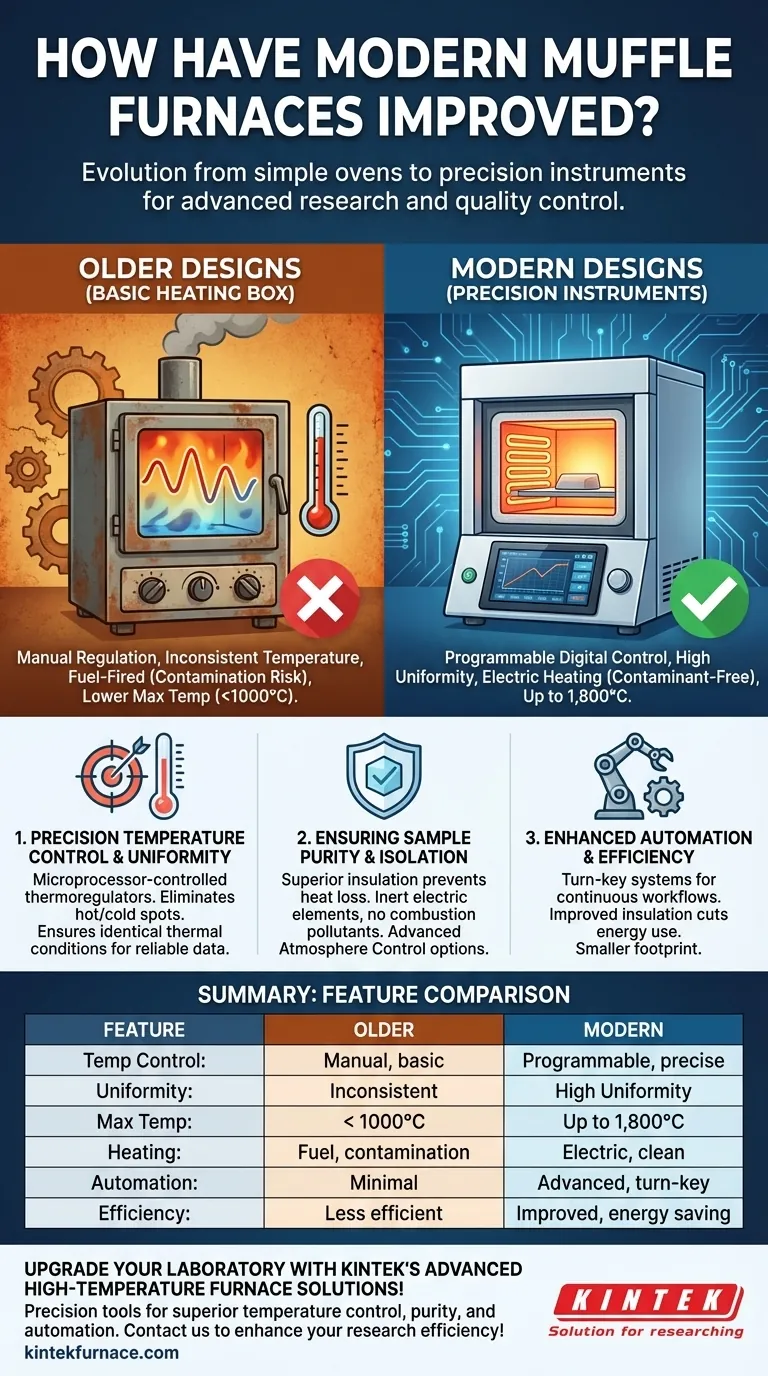

Tabla Resumen:

| Característica | Diseños Antiguos | Diseños Modernos |

|---|---|---|

| Control de Temperatura | Manual, termostatos básicos | Controladores digitales programables, regulación precisa |

| Uniformidad de Temperatura | Inconsistente, puntos calientes/fríos | Alta uniformidad en toda la cámara |

| Temperatura Máxima | Más baja, a menudo < 1000°C | Hasta 1,800°C con materiales avanzados |

| Método de Calentamiento | A menudo alimentado por combustible, riesgo de contaminación | Eléctrico, libre de contaminantes |

| Automatización | Mínima, operación manual | Avanzada, con ciclos programables y sistemas llave en mano |

| Eficiencia Energética | Menos eficiente, mayor pérdida de calor | Aislamiento mejorado, menor consumo de energía |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios herramientas de precisión como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un control de temperatura superior, pureza y automatización. ¡Contáctenos hoy para mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros