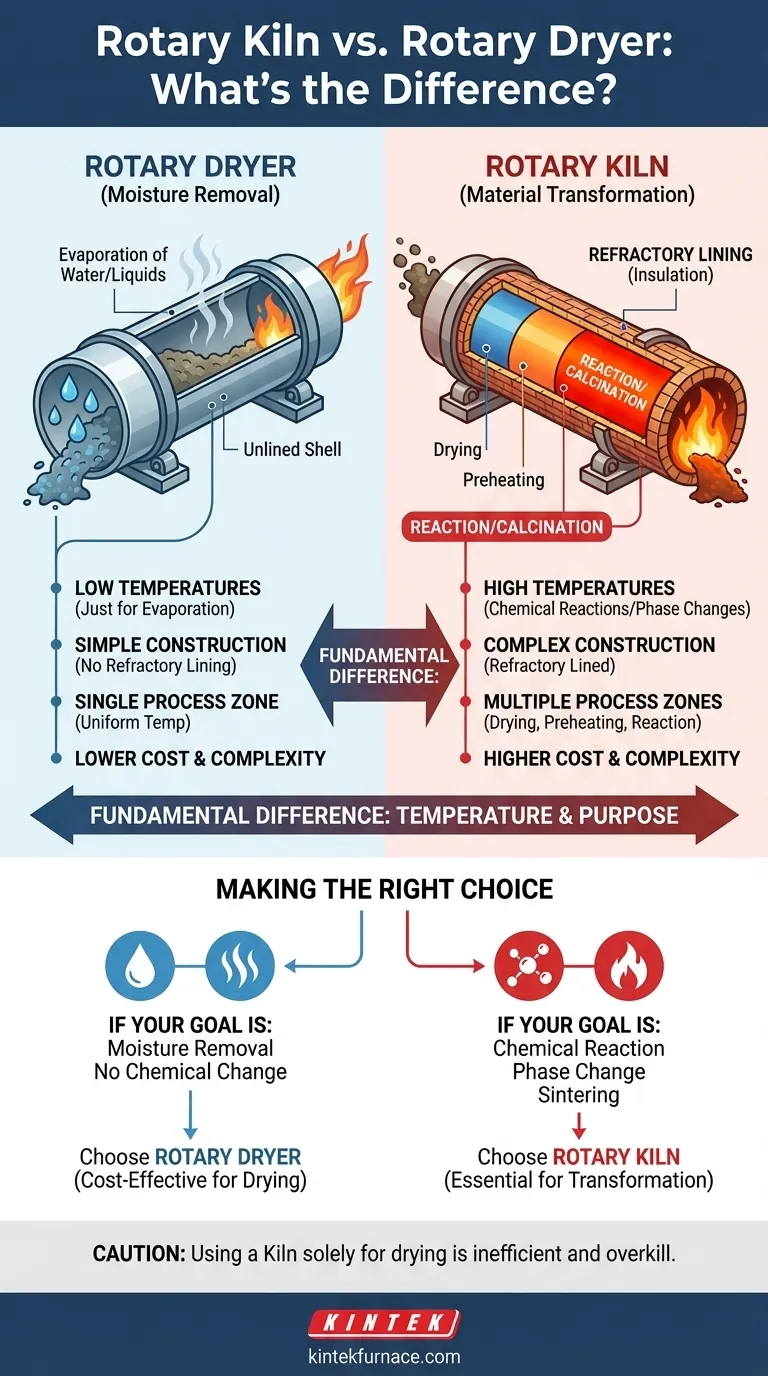

De un vistazo, un horno rotatorio y un secador rotatorio son casi idénticos, pero su propósito operativo es fundamentalmente diferente. Un secador rotatorio está diseñado para la tarea de baja temperatura de eliminar la humedad, mientras que un horno rotatorio está diseñado para utilizar altas temperaturas para inducir reacciones químicas o cambios de fase dentro de un material.

La elección entre un horno y un secador no se trata de la forma del equipo, sino del proceso térmico que se necesita lograr. Los secadores son para la simple eliminación de humedad, mientras que los hornos son para la transformación de material a alta temperatura.

La distinción central: Temperatura y Propósito

Aunque ambos son recipientes cilíndricos giratorios, su diseño interno y principios operativos están adaptados para resultados térmicos muy diferentes.

Secadores Rotatorios: El objetivo es la eliminación de humedad

La única función de un secador rotatorio es evaporar agua u otros líquidos de un material sólido.

Opera a temperaturas relativamente bajas, solo lo suficientemente altas para facilitar esta evaporación sin alterar la composición química del material.

Debido a estas temperaturas de funcionamiento más bajas, los secadores a menudo se construyen sin un revestimiento interno protector, ya que la carcasa de acero puede soportar el calor.

Hornos Rotatorios: El objetivo es la transformación del material

Un horno rotatorio es una herramienta de procesamiento térmico de alta temperatura. Su propósito es calentar los materiales hasta un punto en el que se produzca una reacción química o un cambio de fase.

Esto incluye procesos como la calcinación, donde un material se descompone térmicamente.

Para soportar temperaturas extremas, un horno siempre está revestido con ladrillo refractario o material refractario moldeable. Este revestimiento aísla la carcasa exterior de acero, que de otro modo fallaría.

Diferencias clave en diseño y operación

Los diferentes propósitos de los hornos y secadores conducen a diferencias críticas en su construcción y en cómo funcionan.

Fuente de calor y método de transferencia

Los hornos y secadores pueden ser de calentamiento directo, donde el material entra en contacto directo con el gas de proceso caliente, o de calentamiento indirecto, donde la carcasa se calienta externamente.

Sin embargo, los hornos están diseñados para manejar el calor intenso y directo de quemadores potentes ubicados en el extremo de descarga, creando las temperaturas necesarias para las reacciones químicas.

Materiales de construcción (El revestimiento refractario)

La diferencia estructural más importante es el revestimiento refractario. Un horno *debe* tener esta capa protectora para sobrevivir a su entorno de alta temperatura.

Un secador típicamente no tiene un revestimiento refractario, lo que lo convierte en un equipo más simple y menos costoso de construir y mantener.

Zonas de proceso internas

Un horno rotatorio a menudo está diseñado con zonas de proceso distintas. Un material que se mueve a través de él puede pasar por una zona de secado, una zona de precalentamiento y, finalmente, una zona de reacción o calcinación a alta temperatura.

Un secador, por el contrario, funciona esencialmente como una gran zona de secado con un perfil de temperatura más uniforme.

Comprender las compensaciones

Elegir el equipo incorrecto conduce a ineficiencia, daño al material o fallo del proceso.

Costo y complejidad

Un horno rotatorio es significativamente más complejo y costoso de fabricar y operar que un secador rotatorio. El revestimiento refractario, el sistema de quemadores de alta potencia y los soportes estructurales robustos aumentan el costo.

Control de proceso

Controlar el proceso en un horno es más exigente. Requiere una gestión precisa de la temperatura, la atmósfera y el tiempo de residencia del material para lograr la reacción química deseada sin sobreprocesar el material.

¿Se puede usar un horno como secador?

Aunque un horno puede secar técnicamente material en sus zonas iniciales, usarlo solo para secar es como usar un bisturí quirúrgico para untar mantequilla. Es una exageración masiva, muy ineficiente y mucho más costoso de operar que un secador rotatorio diseñado específicamente para ese fin.

Tomar la decisión correcta para su proceso

Su decisión debe estar impulsada completamente por la tarea térmica que necesita realizar.

- Si su enfoque principal es simplemente eliminar la humedad sin alterar la química del material: Un secador rotatorio es la herramienta correcta y más rentable.

- Si su enfoque principal es inducir una reacción química, un cambio de fase o sinterizar un material: Absolutamente necesita un horno rotatorio.

- Si su material es sensible a la llama directa o a los subproductos de la combustión: Un horno de calentamiento indirecto, a menudo llamado calcinador, es la opción apropiada.

En última instancia, seleccionar el equipo correcto comienza con una comprensión clara de su material y su producto final deseado.

Tabla de resumen:

| Característica | Secador Rotatorio | Horno Rotatorio |

|---|---|---|

| Propósito principal | Eliminación de humedad | Reacciones químicas, cambios de fase |

| Temperatura de operación | Baja (para evaporación) | Alta (para transformación) |

| Revestimiento interno | Típicamente ninguno | Se requiere revestimiento refractario |

| Costo y complejidad | Menor | Mayor |

| Zonas de proceso | Zona de secado única | Múltiples zonas (ej. secado, precalentamiento, reacción) |

¿Necesita orientación experta para sus necesidades de procesamiento térmico? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, hornos mufla, de tubo, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para optimizar su proceso con el equipo adecuado.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables