La creación de un vacío dentro de la cámara de un horno es un proceso fundamental en la ciencia de materiales y la fabricación modernas. Se logra creando primero un ambiente herméticamente sellado y luego utilizando una potente bomba de vacío para evacuar físicamente el aire y otros gases atmosféricos. Esta eliminación de elementos reactivos como el oxígeno previene reacciones químicas no deseadas, como la oxidación, a las altas temperaturas requeridas para procesos como la soldadura fuerte, la sinterización o el tratamiento térmico.

La creación de un vacío no es simplemente la eliminación de aire; es una disciplina de ingeniería centrada en la construcción de un sistema completamente aislado y controlable. La eficacia del vacío depende por igual de la potencia de la bomba, la integridad de los sellos de la cámara y la durabilidad de su construcción.

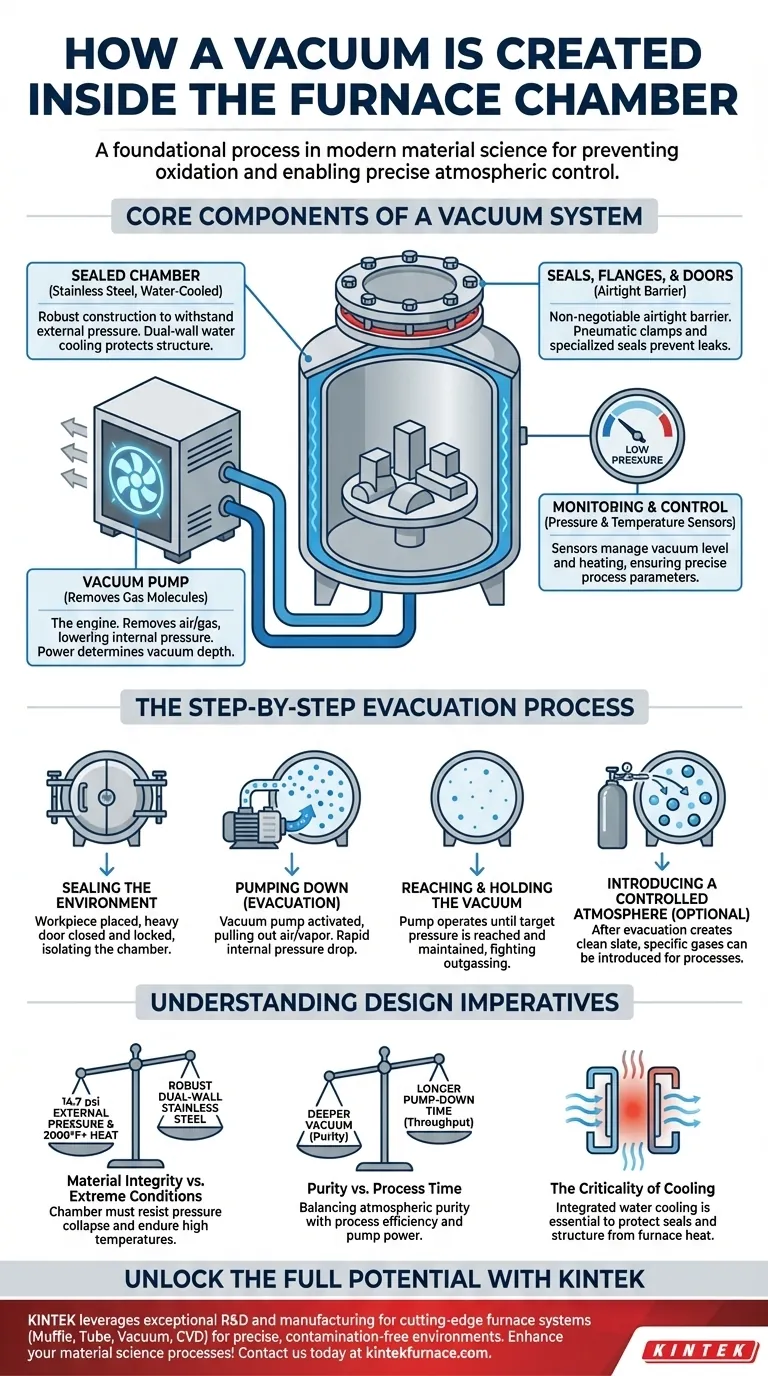

Los componentes principales de un sistema de vacío

Un horno de vacío es más que una caja caliente; es un sistema diseñado con precisión donde cada componente desempeña un papel crítico en la creación y el mantenimiento de un ambiente subatmosférico.

La cámara sellada

La cámara es el recipiente de contención principal. Suele estar construida con materiales robustos como acero inoxidable para soportar la inmensa presión atmosférica externa que la empuja cuando se crea un vacío en su interior.

Muchas cámaras presentan un diseño de doble pared con refrigeración por agua. Esta camisa de agua continua evita que la estructura y sus sellos críticos se sobrecalienten, asegurando que permanezcan intactos y efectivos durante todo el proceso de alta temperatura.

La bomba de vacío

Este es el motor del sistema de vacío. Una vez sellada la cámara, la bomba de vacío se activa para eliminar las moléculas de gas, reduciendo la presión interna. El tipo y la potencia de la bomba determinan qué tan baja puede ser la presión (la "profundidad" del vacío) y con qué rapidez se puede lograr.

Sellos, bridas y puertas

Un sello hermético es innegociable. Las puertas de los hornos están equipadas con abrazaderas neumáticas de alta resistencia y sellos especializados para crear una barrera perfecta contra la atmósfera exterior. Todos los puntos de entrada, como las entradas de alimentación o las entradas de gas, se sellan con bridas de alta integridad para evitar incluso fugas microscópicas.

Sistemas de monitoreo y control

El ambiente dentro de la cámara es gestionado por un conjunto de sensores. Los manómetros monitorean el nivel de vacío, mientras que un sistema de control de temperatura gestiona los elementos calefactores. Esto permite a los operadores asegurar que se cumplan con precisión los parámetros del proceso.

El proceso de evacuación paso a paso

La creación del vacío sigue una secuencia clara y lógica diseñada para la seguridad y la integridad del proceso.

1. Sellado del ambiente

Primero, la pieza de trabajo o el material se coloca dentro del horno. La puerta pesada, a menudo refrigerada por agua, se cierra y se bloquea con múltiples abrazaderas. En este punto, la cámara es un sistema aislado, listo para la evacuación.

2. Bombeo (Evacuación)

Con la cámara sellada, se enciende la bomba de vacío. Comienza a extraer aire y vapor de agua de la cámara, lo que hace que la presión interna caiga rápidamente. Esta es la fase más crítica para eliminar el oxígeno que podría contaminar el proceso.

3. Alcanzar y mantener el vacío

La bomba continúa funcionando hasta que se alcanza el nivel de presión deseado, especificado por el experimento o el proceso de fabricación. Un sistema bien diseñado mantendrá esta baja presión, combatiendo cualquier desgasificación residual de la pieza de trabajo o las paredes de la cámara.

4. Introducción de una atmósfera controlada (opcional)

Para muchos procesos, la creación de vacío es solo el primer paso. Después de que la evacuación crea una base limpia e inerte, se puede introducir un gas específico. Por ejemplo, se pueden agregar hidrocarburos como el propano para la carburación, o se puede usar un gas inerte como el argón para proporcionar un ambiente estable y no reactivo durante el calentamiento.

Comprender las compensaciones y los imperativos de diseño

El diseño de un horno de vacío es un equilibrio de demandas físicas contrapuestas, donde cada elección tiene una consecuencia.

Integridad del material frente a condiciones extremas

Las paredes de la cámara deben ser lo suficientemente fuertes como para resistir el colapso bajo hasta 14.7 psi (1 atm) de presión externa, mientras soportan simultáneamente temperaturas internas que pueden exceder los 2000°F (1100°C). Esta es la razón por la que la construcción de acero inoxidable de doble pared refrigerado es el estándar de la industria.

Pureza frente a tiempo de proceso

Lograr un vacío "más duro" (más profundo) requiere bombas más potentes y un tiempo de bombeo más largo. Un proceso debe equilibrar la necesidad de pureza atmosférica con la necesidad económica de rendimiento. Un sistema hermético es fundamental, ya que incluso una pequeña fuga puede impedir que el horno alcance el nivel de vacío objetivo.

La criticidad de la refrigeración

Sin un sistema de refrigeración integrado, el calor del horno destruiría rápidamente los sellos de la puerta y comprometería la integridad estructural de la cámara. La refrigeración por agua en el cuerpo de la cámara, la puerta y las entradas de alimentación es esencial para proteger los sellos de vacío y garantizar un rendimiento repetible y fiable.

Tomando la decisión correcta para su objetivo

El diseño y el funcionamiento de un sistema de horno de vacío están dictados por el resultado específico que necesita lograr.

- Si su objetivo principal es prevenir la oxidación y la contaminación: Su prioridad es la integridad del sello y la capacidad de la bomba para eliminar prácticamente todo el oxígeno antes de que comience el calentamiento.

- Si su objetivo principal es introducir un gas de proceso específico (como en la carburación): Su objetivo es primero crear una base limpia con un vacío profundo, luego controlar con precisión la introducción y la presión del gas deseado.

- Si su objetivo principal es la integridad estructural a alta temperatura: Debe asegurarse de que la cámara esté construida con materiales robustos y refrigerados por agua, como acero inoxidable de doble pared, para soportar tanto el estrés térmico como la presión atmosférica externa.

En última instancia, la creación de vacío es el paso fundamental que permite un control atmosférico preciso, que es el verdadero propósito de un horno de vacío.

Tabla resumen:

| Componente | Función en la creación de vacío |

|---|---|

| Cámara sellada | Proporciona contención hermética, a menudo de acero inoxidable con refrigeración por agua para resistir la presión y el calor. |

| Bomba de vacío | Elimina aire y gases para reducir la presión, determinando la profundidad y velocidad del vacío. |

| Sellos y bridas | Garantizan la ausencia de fugas con abrazaderas de alta resistencia y sellos especializados para el aislamiento. |

| Sistemas de monitoreo | Utilizan sensores para rastrear la presión y la temperatura para un control preciso. |

| Proceso paso a paso | Implica sellado, bombeo, mantenimiento del vacío y, opcionalmente, adición de gases para tratamientos específicos. |

Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura de última generación. Nuestra línea de productos —que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD— está diseñada para ofrecer entornos precisos y libres de contaminación para aplicaciones como la soldadura fuerte, la sinterización y el tratamiento térmico. Con nuestra sólida capacidad de personalización profunda, adaptamos soluciones para satisfacer sus requisitos experimentales únicos, garantizando un rendimiento y una fiabilidad óptimos.

¿Listo para mejorar sus procesos de ciencia de materiales? Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores