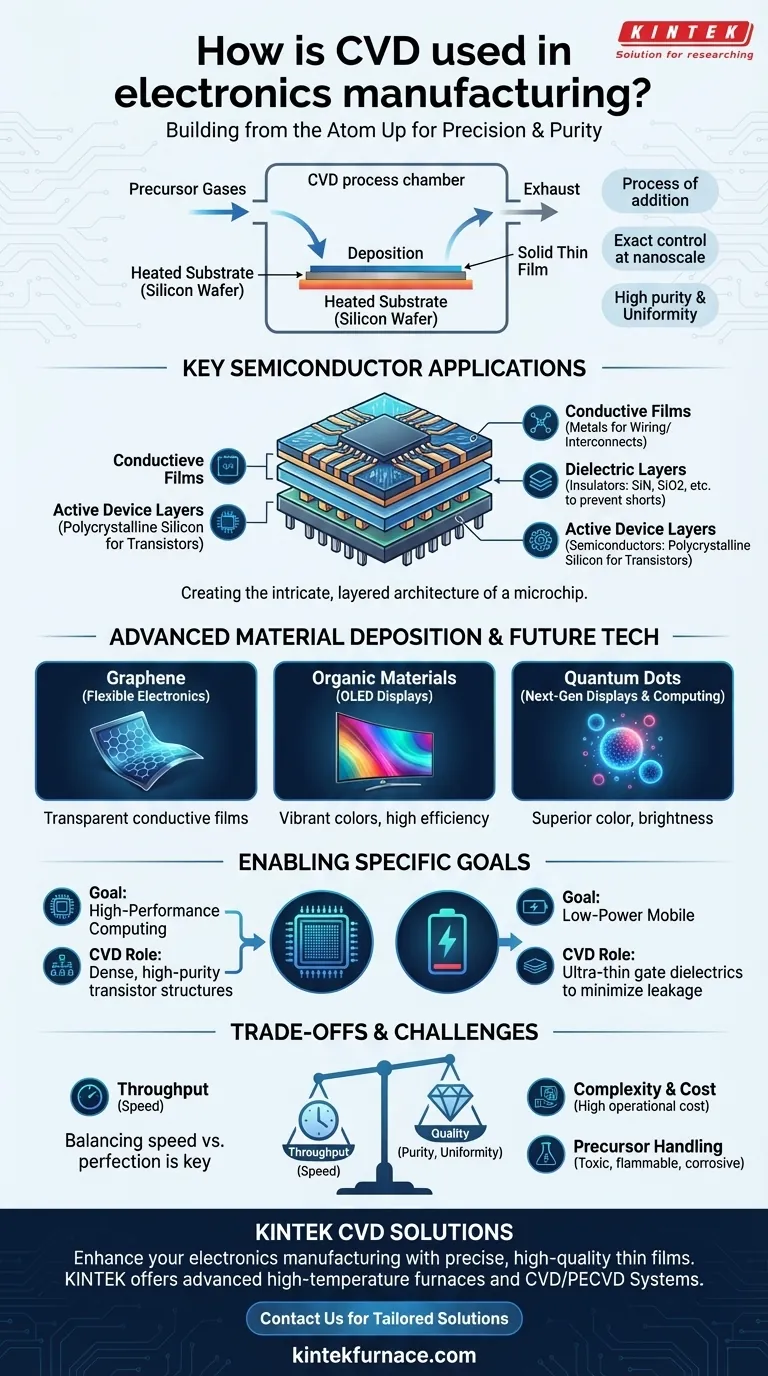

En la fabricación de productos electrónicos, la deposición química de vapor (CVD) es el proceso fundamental que se utiliza para construir los componentes críticos de un microchip átomo por átomo. Funciona introduciendo gases reactivos en una cámara, que luego se descomponen y depositan una película sólida y ultrafina sobre un sustrato, como una oblea de silicio. Este método es indispensable para crear las capas de alta pureza y perfectamente uniformes que forman los transistores, capacitores y el cableado que los conecta.

En esencia, la CVD no se trata solo de añadir una capa de material. Se trata del control absoluto que proporciona sobre el espesor, la composición y la pureza a escala nanométrica, lo cual es un requisito innegociable para la fabricación de prácticamente todos los dispositivos electrónicos avanzados de hoy en día.

La función principal de la CVD: Construir desde el átomo hacia arriba

La CVD es un proceso de adición. Permite a los fabricantes construir la intrincada arquitectura en capas de un dispositivo semiconductor con una precisión increíble, formando los bloques de construcción de la computación moderna.

¿Qué es la deposición química de vapor?

En su forma más simple, la CVD implica una reacción química que comienza con un gas y termina con un sólido. Un sustrato, típicamente una oblea de silicio, se coloca en una cámara de reacción. Luego se introducen gases específicos, conocidos como precursores. Cuando estos gases reaccionan o se descomponen en la superficie caliente del sustrato, forman una película delgada sólida, y los subproductos se expulsan de la cámara.

Por qué la precisión es innegociable

Los microchips modernos contienen miles de millones de transistores, cada uno con características medidas en nanómetros. Para que estos componentes funcionen correctamente, las capas de las que están hechos —aislantes, conductores y semiconductores— deben tener espesores exactos y estar libres de impurezas. La CVD proporciona este nivel de control, lo que permite la fabricación de estos complejos patrones a nanoescala.

Beneficios clave: Pureza y uniformidad

El rendimiento de un dispositivo electrónico está directamente relacionado con la calidad de sus capas de material. La CVD sobresale en la producción de películas que son altamente puras y excepcionalmente uniformes en toda la superficie de una oblea. Esta consistencia es fundamental para lograr altos rendimientos de fabricación y un rendimiento fiable del dispositivo.

Aplicaciones clave en la fabricación de semiconductores

La CVD no es una técnica de un solo uso; es un conjunto de herramientas versátil que se utiliza varias veces durante la creación de un circuito integrado para depositar diferentes tipos de materiales.

Depositación de capas dieléctricas

Los materiales dieléctricos son aislantes eléctricos. La CVD se utiliza para depositar películas como el nitruro de silicio y el dióxido de silicio para aislar los componentes conductores entre sí, evitar "cortocircuitos" eléctricos y proteger el dispositivo del entorno. Estas capas son fundamentales para crear transistores y capacitores funcionales.

Creación de películas conductoras

Mientras que la fotolitografía define los patrones para el cableado, la CVD se utiliza para depositar los materiales conductores. Puede crear películas delgadas de metales que sirven como "interconexiones" o cableado entre millones de transistores, formando los complejos circuitos que permiten que el chip realice cálculos.

Formación de capas de dispositivos activos

Quizás el papel más crítico de la CVD es la deposición de las capas semiconductoras que forman las partes activas de un transistor. Esto incluye la deposición de capas de silicio policristalino u otros materiales semiconductores que controlan el flujo de electricidad, que es la esencia misma de la función de un transistor como interruptor.

Expandiendo los límites: Depositación de materiales avanzados

Aunque es fundamental para los chips de silicio tradicionales, la versatilidad de la CVD se extiende a materiales de vanguardia que están permitiendo la próxima generación de productos electrónicos.

Grafeno para electrónica flexible

La CVD es uno de los métodos principales para cultivar láminas grandes, de alta calidad y de un solo átomo de espesor de grafeno. Esta capacidad está allanando el camino para películas conductoras transparentes utilizadas en pantallas flexibles, sensores portátiles y otros dispositivos electrónicos novedosos.

Materiales orgánicos para pantallas OLED

Ciertas variaciones de CVD se utilizan para depositar las finas capas de compuestos orgánicos que componen los diodos orgánicos emisores de luz (OLED). La precisa estratificación de estos materiales es lo que permite a las pantallas OLED producir colores vibrantes con alta eficiencia.

Puntos cuánticos para pantallas de próxima generación

Las técnicas de CVD se están adaptando para depositar puntos cuánticos, que son nanocristales semiconductores. Estos materiales ofrecen una precisión de color y un brillo superiores para las pantallas de próxima generación y también tienen aplicaciones en imágenes biomédicas y computación cuántica.

Comprensión de las compensaciones y los desafíos

A pesar de su poder, la CVD es un proceso altamente sofisticado con complejidades inherentes que los fabricantes deben gestionar.

Complejidad y costo del proceso

Los reactores CVD son sistemas costosos y complejos que requieren un control preciso de la temperatura, la presión y el flujo de gas. El mantenimiento de estos sistemas y la garantía de la repetibilidad del proceso representan un costo operativo significativo y un desafío técnico.

Manipulación de materiales precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. La manipulación, el almacenamiento y la entrega de estos materiales de forma segura requieren una infraestructura extensa y protocolos de seguridad rigurosos, lo que aumenta el costo y la complejidad general de la fabricación.

Rendimiento vs. Calidad

A menudo existe una compensación entre la velocidad de deposición (rendimiento) y la calidad de la película resultante. Los procesos que producen las películas de mayor calidad pueden ser más lentos, creando un cuello de botella en la fabricación de alto volumen. Los ingenieros deben equilibrar constantemente estos factores para cumplir los objetivos de producción.

Cómo la CVD permite objetivos electrónicos específicos

Su objetivo de ingeniería determinará qué aspecto de la tecnología CVD es más crítico para su éxito.

- Si su enfoque principal es la informática de alto rendimiento: La CVD es esencial para crear las estructuras de transistores densas y de alta pureza con capas aislantes impecables que definen la potencia de procesamiento.

- Si su enfoque principal son las pantallas de próxima generación: La CVD y sus variantes son fundamentales para depositar las capas orgánicas o de puntos cuánticos que producen pantallas vibrantes y eficientes.

- Si su enfoque principal son los dispositivos móviles de bajo consumo: La capacidad de la CVD para crear dieléctricos de puerta perfectos y ultrafinos es clave para minimizar las fugas de energía en los transistores.

- Si su enfoque principal es la electrónica flexible o novedosa: Los métodos avanzados de CVD son la clave para integrar materiales innovadores como el grafeno en factores de forma no tradicionales.

En última instancia, la deposición química de vapor es la arquitectura invisible detrás del mundo digital, permitiendo la creación de dispositivos electrónicos complejos capa atómica por capa atómica.

Tabla resumen:

| Aplicación | Materiales clave | Beneficios |

|---|---|---|

| Capas dieléctricas | Nitruro de silicio, dióxido de silicio | Aislamiento eléctrico, previene cortocircuitos |

| Películas conductoras | Metales (p. ej., para interconexiones) | Forma el cableado entre transistores |

| Capas de dispositivos activos | Silicio policristalino | Crea interruptores de transistores |

| Materiales avanzados | Grafeno, compuestos orgánicos, puntos cuánticos | Permite pantallas flexibles, OLEDs y pantallas de próxima generación |

¿Listo para mejorar su fabricación de productos electrónicos con películas delgadas precisas y de alta calidad? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y más, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy mismo para conversar cómo nuestras soluciones a medida pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad