En el laboratorio dental, el disilicato de litio se procesa principalmente mediante una técnica especializada de prensado en caliente. Este método implica fundir un lingote prefabricado del material vitrocerámico en un horno y luego prensar el material fundido en un molde creado utilizando una técnica tradicional de cera perdida. Esto asegura que la restauración final capture con precisión la forma deseada mientras desarrolla su resistencia y propiedades estéticas características.

El proceso de prensado en caliente no es solo una forma de dar forma al disilicato de litio; es un tratamiento térmico controlado diseñado para preservar la precisa estructura cristalina del material, que es la fuente de su combinación única de resistencia y translucidez óptica.

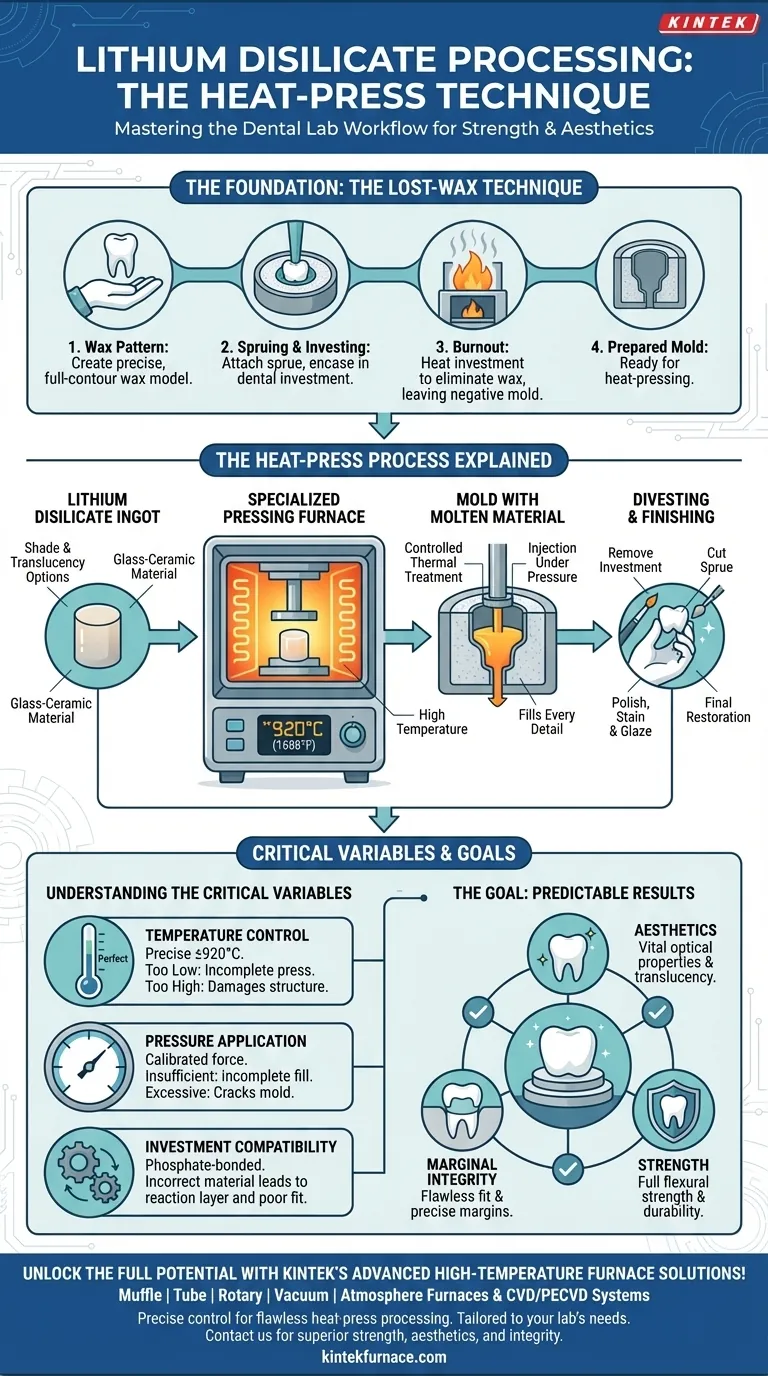

La base: La técnica de cera perdida

Todo el proceso de prensado se basa en la técnica de cera perdida, un método que ha sido confiable durante siglos en campos que van desde la joyería hasta el moldeo de metales. Permite la creación de un molde negativo muy detallado, uno a uno, de la restauración final.

Paso 1: El patrón de cera

Un técnico crea primero un modelo preciso y de contorno completo de la corona, carilla o incrustación final utilizando una cera dental especial. Este "modelado en cera" es una representación física del resultado deseado y debe ser perfecto en su anatomía, márgenes y contactos.

Paso 2: Colocación de bebederos y revoque

Se adjunta un canal de cera, llamado bebedero, al patrón de cera. Luego, todo el conjunto se coloca dentro de un anillo de metal y se encapsula en un material similar al yeso conocido como revoque dental. Una vez que el revoque se endurece, el anillo se coloca en un horno para quemar la cera, dejando un vacío, un molde negativo perfecto, de la restauración y el canal del bebedero.

El proceso de prensado en caliente explicado

Con el molde negativo preparado, puede comenzar el procesamiento específico del disilicato de litio. Aquí es donde el equipo especializado y el control preciso son esenciales para el éxito.

El lingote de disilicato de litio

La materia prima es un pequeño cilindro precristalizado de vitrocerámica de disilicato de litio llamado lingote. Estos lingotes se fabrican en una variedad de tonos y niveles de translucidez (por ejemplo, alta translucidez, baja translucidez) para adaptarse a diferentes necesidades clínicas.

El horno de prensado

El molde de revoque y el lingote de disilicato de litio elegido se colocan en un horno de prensado especializado. Este dispositivo calienta ambos componentes a una temperatura alta y específica, generalmente alrededor de 920 °C (1688 °F). A esta temperatura, el lingote se ablanda hasta alcanzar una consistencia viscosa y prensable.

Inyección a presión

Una vez que el material alcanza la viscosidad correcta, un émbolo de cerámica o alúmina dentro del horno aplica presión. Esto obliga al vitrocerámico fundido a salir del lingote, a través del canal del bebedero y hacia cada detalle fino del molde negativo.

Desmoldeo y acabado

Después de un ciclo de enfriamiento controlado, se retira el anillo de revoque del horno. El técnico retira cuidadosamente el material de revoque, un proceso llamado desmoldeo, para revelar la restauración de cerámica prensada. Se corta el bebedero y la restauración se termina y pule. A menudo, se somete a un ciclo final de tinción y glaseado en un horno de porcelana separado para agregar caracterización superficial y un lustre realista.

Comprensión de las variables críticas

El éxito de una restauración de disilicato de litio prensado no es automático. Depende enteramente del control meticuloso de las variables clave, donde ligeras desviaciones pueden comprometer el resultado final.

Por qué el control de la temperatura es primordial

La referencia al "control preciso de la temperatura" es crítica. Si la temperatura del horno es demasiado baja, el lingote no fluirá correctamente, lo que resultará en un prensado incompleto y márgenes abiertos. Si la temperatura es demasiado alta, puede dañar la microestructura cristalina del material, degradando su resistencia e impactando negativamente sus propiedades ópticas y su color.

La importancia de la presión

La presión aplicada por el émbolo debe calibrarse correctamente. Una presión insuficiente conduce a un llenado incompleto del molde, similar a una temperatura baja. El exceso de presión puede introducir tensión en la cerámica o incluso fracturar el molde de revoque, lo que resulta en una restauración inexacta y distorsionada.

Compatibilidad del material de revoque

El material de revoque debe ser químicamente compatible con el disilicato de litio y estar unido por fosfato para soportar las altas temperaturas de prensado sin degradarse. Un revoque incorrecto puede reaccionar con la superficie de la cerámica, creando una capa de reacción que es difícil de eliminar y compromete el ajuste de la restauración.

El objetivo: Estética predecible y resistencia

Adherirse a un protocolo de procesamiento estricto es cómo un laboratorio traduce el potencial inherente del disilicato de litio en una restauración clínicamente exitosa.

- Si su enfoque principal es la máxima estética: La selección de la translucidez correcta del lingote y el aseguramiento de un control preciso de la temperatura son esenciales para preservar las propiedades ópticas vitales del material.

- Si su enfoque principal es la integridad marginal: Un patrón de cera impecable y un prensado totalmente controlado son innegociables para garantizar que la cerámica fundida llene todo el molde para un ajuste perfecto.

- Si su enfoque principal es la resistencia clínica: El procesamiento adecuado de acuerdo con las especificaciones del fabricante es la única manera de asegurar que el material desarrolle su máxima resistencia a la flexión para una durabilidad a largo plazo.

Dominar este proceso sensible a la técnica es fundamental para desbloquear todo el potencial clínico de este excepcional material dental.

Tabla de resumen:

| Paso del proceso | Detalles clave | Variables críticas |

|---|---|---|

| Técnica de cera perdida | Crear patrón de cera, bebedero y molde de revoque para una forma precisa | Precisión del patrón de cera y compatibilidad del revoque |

| Proceso de prensado en caliente | Fundir lingote a ~920°C, inyectar en el molde a presión | Control de temperatura, calibración de presión, flujo del material |

| Acabado | Desmoldar, cortar bebedero, pulir y glasear para la estética final | Manipulación cuidadosa para evitar daños y asegurar la calidad de la superficie |

¡Desbloquee todo el potencial del disilicato de litio en su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Nuestros hornos de muffle, tubo, rotatorios, de vacío y con atmósfera, y nuestros sistemas CVD/PECVD están diseñados para un control preciso de la temperatura y un rendimiento fiable, asegurando un procesamiento de prensado en caliente impecable. Con profundas capacidades de personalización, adaptamos nuestro equipo para satisfacer sus necesidades únicas de experimentación y producción, ayudándole a lograr una resistencia, estética e integridad marginal superiores en cada restauración. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio