En esencia, determinar el requisito de potencia para un calentador implica calcular la energía total necesaria para realizar una tarea y luego dividir esa energía por el tiempo deseado para completarla. Este cálculo debe tener en cuenta la energía inicial para calentar la sustancia, cualquier energía requerida para los cambios de fase (como la fusión o la ebullición) y la energía continua necesaria para compensar el calor perdido en el medio ambiente.

La clave es que seleccionar un calentador no se trata solo de alcanzar una temperatura objetivo. Se trata de diseñar un sistema energético que pueda superar la inercia inicial (arranque) y luego equilibrar con precisión las pérdidas de calor continuas (mantenimiento) dentro del plazo requerido.

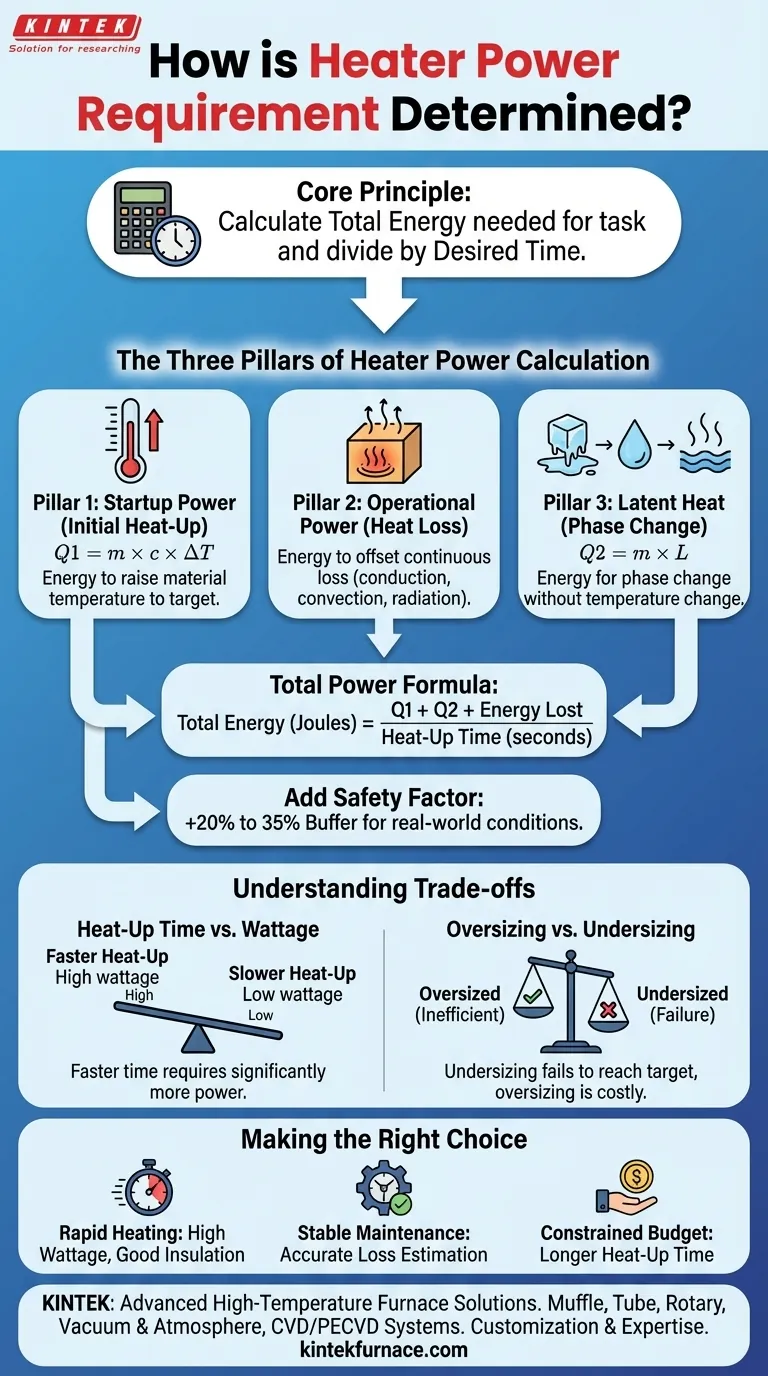

Los tres pilares del cálculo de la potencia del calentador

Para determinar con precisión la potencia requerida, debe calcular la energía necesaria para tres procesos físicos distintos. La suma de esta energía, cuando se compara con el tiempo de calentamiento deseado, le da la potencia necesaria en vatios.

Pilar 1: Potencia de arranque (calentamiento inicial)

Esta es la energía requerida para elevar la temperatura del material desde su punto de partida hasta la temperatura objetivo final.

Se calcula utilizando la fórmula para el calor sensible: Q1 = m × c × ΔT

- m: La masa del material que está calentando (por ejemplo, en kilogramos).

- c: El calor específico del material, que es su capacidad para almacenar calor. Este valor es único para cada sustancia (agua, acero, aceite, etc.).

- ΔT: El cambio de temperatura requerido (temperatura final - temperatura inicial).

Pilar 2: Potencia operativa (pérdida de calor)

Una vez que se alcanza la temperatura objetivo, la función del calentador es reemplazar el calor que se escapa constantemente al entorno más frío.

Esta pérdida de calor continua ocurre por conducción, convección y radiación. Calcular esto con precisión es complejo, pero es un factor crítico para mantener una temperatura estable. Este requisito de energía a menudo se expresa como una tasa (por ejemplo, vatios o BTU/h).

Pilar 3: Calor latente (cambio de fase)

Si el proceso implica un cambio de fase, como derretir un sólido o hervir un líquido, debe tener en cuenta el calor latente.

Esta es una cantidad significativa de energía requerida para cambiar el estado del material sin cambiar su temperatura. Se calcula como: Q2 = m × L

- m: La masa del material que cambia de fase.

- L: El calor latente de fusión (para la fusión) o vaporización (para la ebullición) para esa sustancia específica.

Juntándolo todo: La fórmula de la potencia total

Una vez comprendidos los requisitos de energía individuales, puede calcular la potencia total necesaria.

Paso 1: Calcular la energía total

Primero, sume la energía requerida para el arranque inicial y cualquier cambio de fase. También debe estimar el calor total que se perderá durante el período de calentamiento.

Energía total (Julios) = Q1 (Arranque) + Q2 (Cambio de fase) + Energía perdida durante el arranque

Paso 2: Convertir energía a potencia

La potencia es simplemente la energía dividida por el tiempo. Para encontrar la potencia requerida en vatios, divida la energía total (en Julios) por el tiempo de calentamiento deseado (en segundos).

Potencia (Vatios) = Energía total / Tiempo de calentamiento (segundos)

Esto le da la potencia bruta necesaria para satisfacer la demanda sin ningún búfer.

Paso 3: Añadir un factor de seguridad

Nunca debe especificar un calentador para la potencia exacta calculada. Las condiciones del mundo real, como las fluctuaciones de voltaje y las pérdidas de calor no contabilizadas, requieren un búfer.

Una práctica estándar de la industria es añadir un factor de seguridad del 20% al 35% a la potencia final calculada. Esto asegura que el calentador pueda funcionar de manera confiable en condiciones no ideales.

Comprender las compensaciones

Elegir un calentador implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar una decisión objetiva.

Tiempo de calentamiento vs. Potencia

La relación es simple: un tiempo de calentamiento más rápido exige significativamente más potencia. Reducir el tiempo de calentamiento a la mitad puede casi duplicar la potencia requerida, aumentando tanto el costo del calentador como la infraestructura eléctrica necesaria para soportarlo.

Sobredimensionamiento vs. Subdimensionamiento

El subdimensionamiento es un fallo crítico. Un calentador subdimensionado puede que nunca alcance la temperatura objetivo o tardará un tiempo inaceptablemente largo en hacerlo, especialmente en ambientes fríos.

El sobredimensionamiento es menos crítico pero ineficiente. Conduce a mayores costos iniciales y puede hacer que la temperatura sobrepase el objetivo, requiriendo controles más sofisticados para evitar oscilaciones de temperatura.

El desafío del cálculo preciso de las pérdidas

Calcular las energías de arranque inicial y de calor latente es sencillo. La parte más difícil y propensa a errores del proceso es estimar con precisión la pérdida de calor continua durante el funcionamiento, ya que depende en gran medida del aislamiento, la temperatura ambiente y el movimiento del aire.

Tomar la decisión correcta para su aplicación

Utilice su objetivo principal para guiar su decisión final.

- Si su objetivo principal es el calentamiento rápido: Invierta en un calentador de alta potencia, pero también priorice un excelente aislamiento para minimizar la potencia necesaria para el mantenimiento de la temperatura más adelante.

- Si su objetivo principal es el mantenimiento de una temperatura estable: Dirija sus esfuerzos a estimar con precisión la pérdida de calor operativa y seleccione un calentador que supere cómodamente ese valor.

- Si su objetivo principal es un presupuesto limitado: Esté preparado para aceptar un tiempo de calentamiento más largo, ya que esto reducirá directamente la potencia requerida y el costo inicial del calentador.

Al contabilizar sistemáticamente cada demanda de energía en su sistema, puede especificar un calentador que sea efectivo y eficiente para su objetivo preciso.

Tabla resumen:

| Componente | Descripción | Fórmula |

|---|---|---|

| Potencia de arranque | Energía para calentar el material a la temperatura objetivo | Q1 = m × c × ΔT |

| Potencia operativa | Energía para compensar la pérdida de calor continua | Estimada en función del aislamiento y el entorno |

| Calor latente | Energía para cambios de fase (por ejemplo, fusión, ebullición) | Q2 = m × L |

| Potencia total | Suma de energías dividida por el tiempo de calentamiento | Potencia = Energía total / Tiempo |

| Factor de seguridad | Margen para condiciones del mundo real | Añadir 20-35% a la potencia calculada |

¿Tiene problemas con los cálculos de potencia del calentador para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para optimizar sus procesos de calentamiento y mejorar la eficiencia.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores