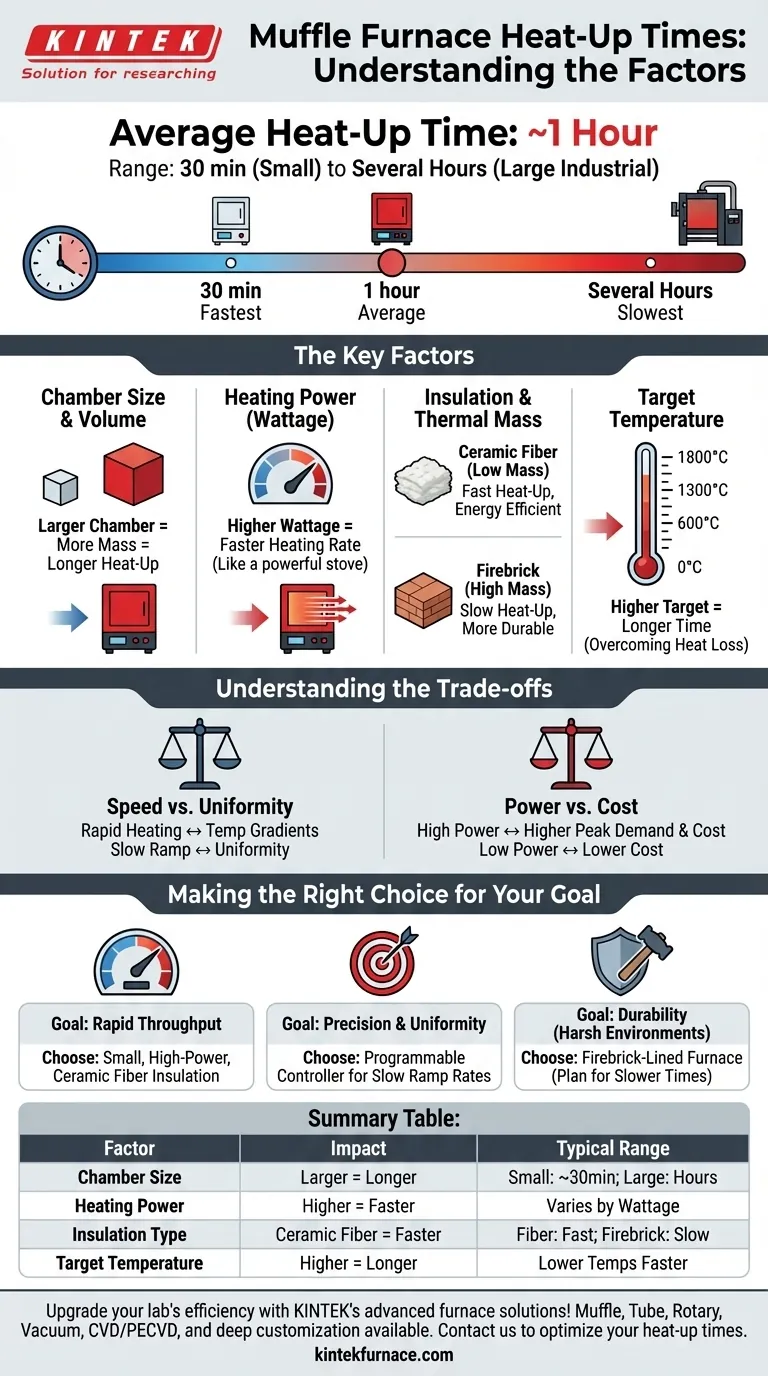

En promedio, un horno mufla tarda aproximadamente una hora en alcanzar su temperatura máxima. Sin embargo, esta es una guía general; el tiempo real puede variar desde tan solo 30 minutos para modelos pequeños de laboratorio hasta varias horas para unidades industriales grandes, dependiendo de algunos factores críticos de diseño.

El tiempo que tarda un horno mufla en calentarse no es un número fijo, sino una consecuencia directa de su diseño. Comprender la interacción entre el tamaño de la cámara, la potencia de calentamiento y el tipo de aislamiento es la clave para predecir y gestionar su rendimiento para su aplicación específica.

Los factores clave que dictan el tiempo de calentamiento

El promedio de "una hora" es un punto de partida útil, pero el rendimiento real está gobernado por la ingeniería fundamental del horno.

Tamaño y volumen de la cámara

Una cámara interna más grande requiere significativamente más energía para elevar a la temperatura todo el volumen y su aislamiento circundante. Esto es una simple cuestión de física; más masa requiere más energía térmica.

Un horno de laboratorio pequeño de sobremesa con un volumen de unos pocos litros se calentará naturalmente mucho más rápido que un horno industrial con una cámara grande diseñada para procesamiento a granel.

Potencia de los elementos calefactores (Vataje)

La potencia de los elementos calefactores, medida en vatios (W) o kilovatios (kW), es el motor que impulsa el aumento de la temperatura. Un vataje mayor significa que el horno puede generar calor más rápidamente.

Piénselo como hervir agua: un quemador de estufa más potente llevará una olla de agua a ebullición mucho más rápido que uno más débil. Los hornos de alta potencia están diseñados para ciclos rápidos.

Aislamiento y masa térmica

Este es uno de los factores más críticos pero a menudo pasados por alto. El tipo y el grosor del aislamiento determinan qué tan rápido se calienta el horno y con qué eficiencia retiene ese calor.

Los hornos modernos a menudo utilizan aislamiento de fibra cerámica ligera. Tiene baja masa térmica, lo que significa que absorbe muy poco calor por sí mismo, permitiendo que la mayor parte de la energía caliente la cámara y su contenido. Esto da como resultado tiempos de calentamiento y enfriamiento más rápidos.

Los hornos más antiguos o más especializados pueden usar ladrillo refractario denso. Aunque es extremadamente duradero, el ladrillo refractario tiene una alta masa térmica. Se gasta una cantidad significativa de energía solo para calentar los ladrillos, lo que conduce a tiempos de calentamiento mucho más lentos.

Temperatura objetivo

Un horno alcanzará una temperatura de funcionamiento más baja, como 1000°C, mucho más rápido que su temperatura máxima nominal absoluta, como 1800°C.

A medida que el horno se calienta, la tasa de pérdida de calor hacia el entorno circundante aumenta drásticamente. El empuje final desde una temperatura alta hasta la temperatura máxima requiere superar esta pérdida de calor significativa y constante, lo que puede llevar una cantidad desproporcionadamente larga de tiempo.

Comprender las compensaciones

Un tiempo de calentamiento más rápido no es siempre el mejor o único objetivo. La elección óptima depende de equilibrar la velocidad con otros requisitos del proceso.

Velocidad frente a uniformidad de la temperatura

El calentamiento rápido a veces puede crear gradientes de temperatura, donde algunas partes de la cámara están más calientes que otras. Para materiales sensibles o reacciones químicas precisas, a menudo se programa una rampa de calentamiento lenta y controlada para asegurar una perfecta uniformidad de la temperatura.

Potencia frente a coste operativo

Un horno con elementos de alta potencia se calentará más rápido pero también tendrá una mayor demanda máxima de electricidad. Esto aumenta los costes operativos y puede requerir una infraestructura eléctrica más robusta.

Aislamiento: Fibra frente a Ladrillo

La fibra cerámica ligera permite velocidad y eficiencia energética, pero puede ser más susceptible al daño mecánico y al ataque químico. El ladrillo refractario denso es excepcionalmente resistente y soporta el desgaste, pero a costa de ciclos térmicos mucho más lentos y menor eficiencia energética.

Tomar la decisión correcta para su objetivo

Para seleccionar u operar un horno de manera efectiva, alinee sus características con su objetivo principal.

- Si su enfoque principal es el rendimiento y las pruebas rápidas: Elija un horno más pequeño y de alta potencia con aislamiento de fibra cerámica ligera para los ciclos de calentamiento y enfriamiento más rápidos posibles.

- Si su enfoque principal es la precisión y uniformidad del proceso: Dé prioridad a un horno con un controlador digital sofisticado que le permita programar velocidades de rampa lentas y deliberadas, independientemente de su velocidad máxima de calentamiento.

- Si su enfoque principal es la durabilidad en un entorno industrial hostil: Un horno forrado de ladrillo refractario puede ser la mejor opción, pero debe planificar su flujo de trabajo en torno a sus tiempos de calentamiento y enfriamiento inherentemente más lentos.

Al comprender estos principios básicos, puede pasar de preguntar "¿cuánto tiempo?" a controlar con precisión cómo funciona su horno para sus necesidades específicas.

Tabla de resumen:

| Factor | Impacto en el tiempo de calentamiento | Rango típico |

|---|---|---|

| Tamaño de la cámara | Un tamaño mayor aumenta el tiempo | Unidades de laboratorio pequeñas: ~30 min; Industriales grandes: varias horas |

| Potencia de calentamiento | Una potencia mayor reduce el tiempo | Varía según el vataje; los modelos de alta potencia se calientan más rápido |

| Tipo de aislamiento | La baja masa térmica (ej., fibra cerámica) reduce el tiempo | Fibra cerámica: rápido; Ladrillo refractario: lento |

| Temperatura objetivo | Las temperaturas más altas aumentan el tiempo | Temperaturas más bajas (ej., 1000°C) más rápidas que el máximo (ej., 1800°C) |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una fuerte capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus tiempos de calentamiento y rendimiento general!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico