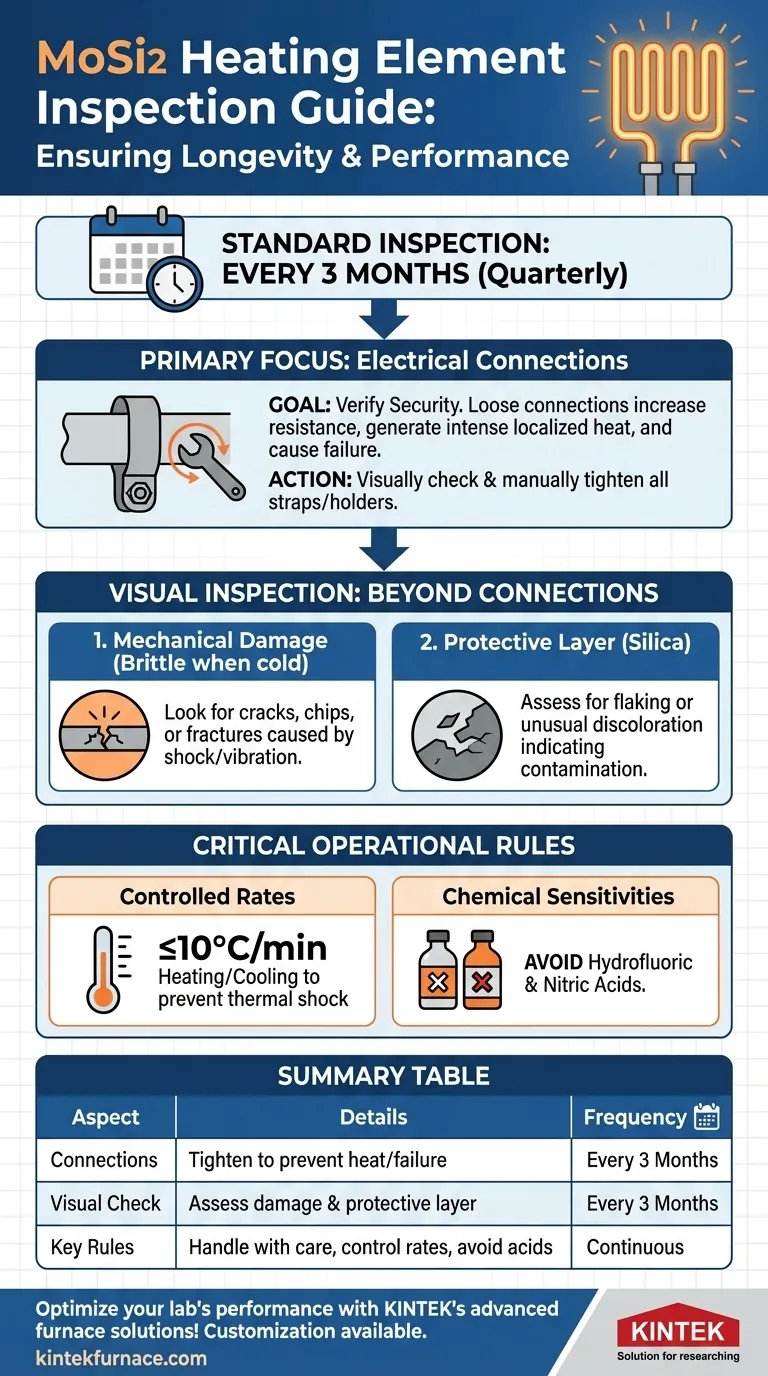

Como regla general, los elementos calefactores de MoSi2 (disiliciuro de molibdeno) requieren una inspección estándar cada 3 meses. El objetivo principal de esta revisión es verificar que todas las conexiones eléctricas estén seguras. Si se encuentra alguna conexión floja, debe apretarse para evitar fallos operativos.

El principio fundamental del mantenimiento de los elementos de MoSi2 no es solo seguir un calendario, sino comprender las características únicas del elemento. Las comprobaciones proactivas previenen fallos causados por contactos eléctricos sueltos, mientras que la manipulación y las prácticas operativas adecuadas son esenciales para gestionar su fragilidad inherente y maximizar su larga vida útil.

El enfoque principal de la inspección: Conexiones eléctricas

La tarea de mantenimiento más crítica para los elementos de MoSi2 es garantizar la integridad de sus conexiones eléctricas. Esta sencilla comprobación es fundamental para la fiabilidad del horno.

Por qué las conexiones sueltas provocan fallos

Cuando una conexión se afloja, aumenta la resistencia eléctrica en ese punto. Esta resistencia genera un calor localizado intenso, que puede provocar que la correa o el soporte se quemen y causen un fallo completo del elemento. Una revisión trimestral regular previene este problema común.

El proceso de inspección y apriete

El proceso es sencillo. Desconecte la alimentación y enfríe el horno siguiendo los procedimientos operativos seguros. Compruebe visual y manualmente la firmeza de las correas de conexión de cada elemento. Si se detecta algún movimiento, utilice las herramientas adecuadas para apretar la conexión de forma segura.

Inspección visual: Más allá de las conexiones

Aunque las conexiones son el punto de control principal, una inspección visual exhaustiva puede revelar los primeros signos de otros problemas potenciales, lo que le ayudará a prolongar la vida útil del elemento y a prevenir tiempos de inactividad inesperados.

Identificación de daños mecánicos

Los elementos de MoSi2 son extremadamente frágiles a temperatura ambiente. Los daños pueden producirse por golpes mecánicos o vibraciones. Durante la inspección, busque grietas, astillas o fracturas visibles en los propios elementos. Los elementos dañados deben programarse para su sustitución.

Evaluación de la capa protectora

Durante el funcionamiento a altas temperaturas, los elementos de MoSi2 forman una capa exterior protectora de sílice (vidrio). Esta capa es lo que les confiere su excelente longevidad. Busque cualquier signo de que esta capa se esté desprendiendo o muestre una decoloración inusual, lo que podría indicar contaminación o una atmósfera de horno demasiado agresiva.

Comprender las compensaciones: Fragilidad frente a longevidad

Los elementos de MoSi2 ofrecen un rendimiento excepcional, pero esto conlleva requisitos operativos específicos. Comprender sus compensaciones fundamentales es clave para un uso exitoso a largo plazo.

El desafío de la fragilidad

El principal inconveniente es su fragilidad cuando están fríos. Esto exige una manipulación cuidadosa durante la instalación y la inspección. Más importante aún, requiere tasas de calentamiento y enfriamiento controladas durante el funcionamiento del horno, que normalmente no superan los 10 °C por minuto, para evitar el choque térmico y la rotura.

El beneficio de una larga vida útil

Cuando se manipulan y operan correctamente, los elementos de MoSi2 tienen una vida útil excepcionalmente larga y estable. La capa protectora de sílice les permite soportar un uso continuo a alta temperatura, lo que reduce la frecuencia de sustitución y los costes de mantenimiento con el tiempo en comparación con otros tipos de elementos.

Sensibilidades químicas

Aunque son resistentes a la mayoría de los ácidos y álcalis, es importante saber que los elementos de MoSi2 serán atacados y dañados por el ácido fluorhídrico y el ácido nítrico. Asegúrese de que su proceso no introduzca estos productos químicos en la atmósfera del horno.

Tomar la decisión correcta para su objetivo

Su estrategia de mantenimiento debe alinearse con sus prioridades operativas. Una inspección trimestral es la base, pero su enfoque puede variar.

- Si su principal prioridad es maximizar el tiempo de actividad: La comprobación trimestral innegociable de las conexiones eléctricas es su tarea más crítica para prevenir fallos repentinos e inevitables.

- Si su principal prioridad es prolongar la vida útil del elemento: Enfatice la adhesión estricta a las tasas controladas de calentamiento/enfriamiento y la inspección visual cuidadosa para detectar los primeros signos de degradación mecánica o química.

- Si su principal prioridad es la seguridad operativa: Asegúrese siempre de que el horno esté debidamente enfriado y desenergizado antes de cualquier inspección o mantenimiento práctico.

En última instancia, un mantenimiento proactivo e informado es la clave para desbloquear el rendimiento total y la longevidad de sus elementos calefactores de MoSi2.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Frecuencia de inspección | Cada 3 meses (trimestral) |

| Enfoque principal | Comprobar y apretar las conexiones eléctricas para evitar el calor localizado y el fallo |

| Comprobaciones visuales | Buscar grietas, astillas o daños debidos a la fragilidad; evaluar la capa protectora de sílice para detectar descamación o decoloración |

| Consideraciones clave | Manipular con cuidado (frágil cuando está frío), controlar las tasas de calentamiento/enfriamiento (≤10°C/min), evitar los ácidos fluorhídrico y nítrico |

| Beneficios | Maximiza el tiempo de actividad, prolonga la vida útil, garantiza la seguridad operativa |

¡Optimice el rendimiento de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios productos fiables como hornos mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr una eficiencia y longevidad superiores. ¡Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de mantenimiento y mejorar sus operaciones!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad