Operar un horno mufla de manera segura y efectiva es cuestión de seguir un procedimiento preciso y metódico. El proceso central implica colocar su muestra en la cámara, programar la temperatura y el tiempo deseados, permitir que el horno se caliente y "remoje" a esa temperatura, y luego ejecutar un enfriamiento controlado antes de retirar la muestra de forma segura.

Un horno mufla es un instrumento potente para aplicaciones de alta temperatura, pero su potencia exige respeto. La clave para una operación exitosa y segura no es la velocidad, sino un proceso disciplinado que priorice la preparación, la manipulación cuidadosa y un enfriamiento controlado.

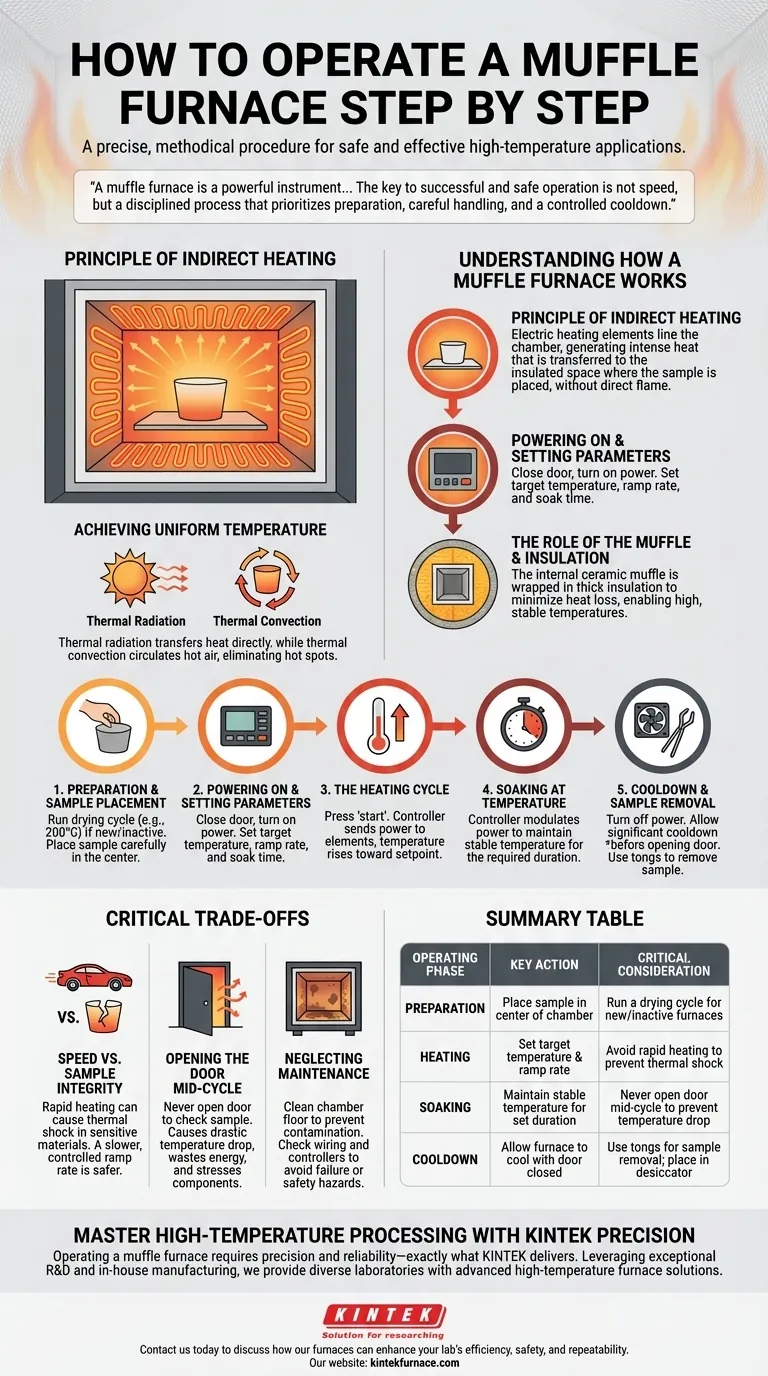

Comprender cómo funciona un horno mufla

Para operar el horno correctamente, primero debe comprender su diseño. No calienta su muestra directamente con una llama.

El principio de calentamiento indirecto

Un horno mufla utiliza elementos calefactores eléctricos, como alambres de nicromo o carburo de silicio, que recubren las paredes de la cámara interna. Cuando se activan, estos elementos generan un calor intenso, que se transfiere al espacio aislado donde se coloca la muestra.

Lograr una temperatura uniforme

El horno utiliza dos mecanismos para garantizar un calentamiento uniforme. La radiación térmica transfiere calor directamente desde los elementos calientes a su muestra, mientras que la convección térmica circula el aire caliente dentro de la cámara. Este proceso de doble acción elimina los puntos calientes y asegura que toda la muestra alcance una temperatura uniforme.

El papel de la mufla y el aislamiento

La cámara interna, o mufla, generalmente está hecha de una cerámica de alta temperatura. Esta mufla está envuelta en gruesas capas de aislamiento, lo que minimiza la pérdida de calor. Este diseño es lo que permite que el horno alcance y mantenga temperaturas muy altas y estables de manera eficiente.

El procedimiento operativo paso a paso

Siga estos pasos para obtener un resultado seguro y repetible. Nunca se desvíe de este proceso central.

Paso 1: Preparación y colocación de la muestra

Antes de cualquier calentamiento, prepare el horno. Si el horno es nuevo o ha estado inactivo durante mucho tiempo, ejecute un ciclo de secado a baja temperatura (por ejemplo, 200 °C) durante unas horas para eliminar cualquier humedad absorbida. Una vez listo, abra la puerta del horno y coloque con cuidado su crisol o muestra en el centro de la cámara.

Paso 2: Encendido y configuración de parámetros

Cierre la puerta del horno de forma segura. Encienda el interruptor de alimentación principal. Utilizando el controlador de temperatura, establezca su temperatura objetivo y, si corresponde, la velocidad de rampa de calentamiento deseada y el tiempo de remojo según sus necesidades experimentales.

Paso 3: El ciclo de calentamiento

Presione el botón de "calentar" o "inicio" para comenzar el ciclo. El controlador enviará energía a los elementos calefactores y la temperatura dentro de la cámara comenzará a aumentar hacia su punto de ajuste.

Paso 4: Remojo a la temperatura

Una vez alcanzada la temperatura objetivo, el controlador modulará automáticamente la potencia de los elementos. Esto mantiene la temperatura con alta estabilidad durante la duración de su tiempo de "remojo" requerido.

Paso 5: Enfriamiento y retirada de la muestra

Una vez completado el experimento, apague los elementos calefactores y el interruptor de alimentación principal. No abra la puerta inmediatamente. Permita que el horno se enfríe significativamente. Abrir la puerta mientras está caliente puede provocar un choque térmico tanto en la muestra como en el revestimiento del horno. Una vez enfriado a una temperatura segura, utilice pinzas largas para retirar con cuidado el crisol caliente y colóquelo en un desecador o sobre una superficie resistente al calor para que se enfríe a temperatura ambiente.

Comprender las compensaciones críticas

La operación eficiente requiere comprender las consecuencias de sus elecciones.

Velocidad frente a integridad de la muestra

Si bien puede ser tentador establecer una velocidad de rampa rápida, esto puede ser destructivo. El calentamiento rápido puede provocar un choque térmico en materiales sensibles como la cerámica o el vidrio, lo que provoca grietas o fallas. Una velocidad de rampa más lenta y controlada es casi siempre más segura.

Abrir la puerta a mitad del ciclo

Nunca abra la puerta del horno para "revisar" una muestra a menos que sea absolutamente necesario. Hacerlo provoca una caída drástica de la temperatura, desperdicia una energía significativa e introduce una tensión térmica que puede acortar la vida útil de los elementos calefactores y el aislamiento del horno.

Descuidar el mantenimiento

Con el tiempo, los óxidos y los residuos pueden acumularse en el fondo de la cámara. No limpiar esto periódicamente puede provocar la contaminación de muestras futuras e inhibir una transferencia de calor eficiente. Del mismo modo, ignorar las comprobaciones del cableado o del controlador puede provocar fallos en el equipo o un peligro de seguridad.

Tomar la decisión correcta para su proceso

Su objetivo específico dictará su enfoque durante la operación.

- Si su enfoque principal es la calcinación o la quema de orgánicos: Priorice una velocidad de rampa inicial lenta y asegúrese de una ventilación adecuada para manejar cualquier humo o desgasificación de la muestra.

- Si su enfoque principal es el tratamiento térmico de metales: Enfatice la precisión del punto de ajuste y la duración exacta del tiempo de remojo, ya que estos son críticos para lograr las propiedades deseadas del material.

- Si su enfoque principal es la investigación de materiales: Ejecute siempre un ciclo de secado previo al uso en el horno para eliminar la humedad, ya que esto garantiza que sus condiciones experimentales sean lo más controladas y repetibles posible.

Dominar el horno mufla proviene de tratarlo como un instrumento de precisión, donde un enfoque metódico y paciente siempre produce los mejores resultados.

Tabla de resumen:

| Fase de operación | Acción clave | Consideración crítica |

|---|---|---|

| Preparación | Colocar la muestra en el centro de la cámara | Ejecutar un ciclo de secado para hornos nuevos/inactivos |

| Calentamiento | Establecer temperatura objetivo y velocidad de rampa | Evitar el calentamiento rápido para prevenir el choque térmico |

| Remojo | Mantener una temperatura estable durante la duración establecida | Nunca abrir la puerta a mitad del ciclo para evitar la caída de la temperatura |

| Enfriamiento | Permitir que el horno se enfríe con la puerta cerrada | Usar pinzas para retirar la muestra; colocar en desecador |

Domine el procesamiento a alta temperatura con la precisión de KINTEK

Operar un horno mufla requiere precisión y confiabilidad, exactamente lo que KINTEK ofrece. Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy (#ContactForm) para discutir cómo nuestros hornos pueden mejorar la eficiencia, seguridad y repetibilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica