Para sinterizar coronas de circonio, debe calentar la restauración pre-fresada y calcárea en un horno especializado a una temperatura precisa, típicamente entre 1350°C y 1550°C. Este proceso de calentamiento controlado, conocido como sinterización, hace que el material se densifique y cristalice, transformándolo de un estado frágil a un producto final duro, duradero y estético. El ciclo completo implica una rampa de calentamiento gradual, un período de "mantenimiento" o permanencia a la temperatura objetivo y una fase de enfriamiento cuidadosamente controlada.

La sinterización no es simplemente un proceso de calentamiento; es una transformación fundamental del material. El éxito depende de controlar con precisión la temperatura y el tiempo para lograr la densidad, resistencia y translucidez deseadas sin introducir tensiones internas o defectos.

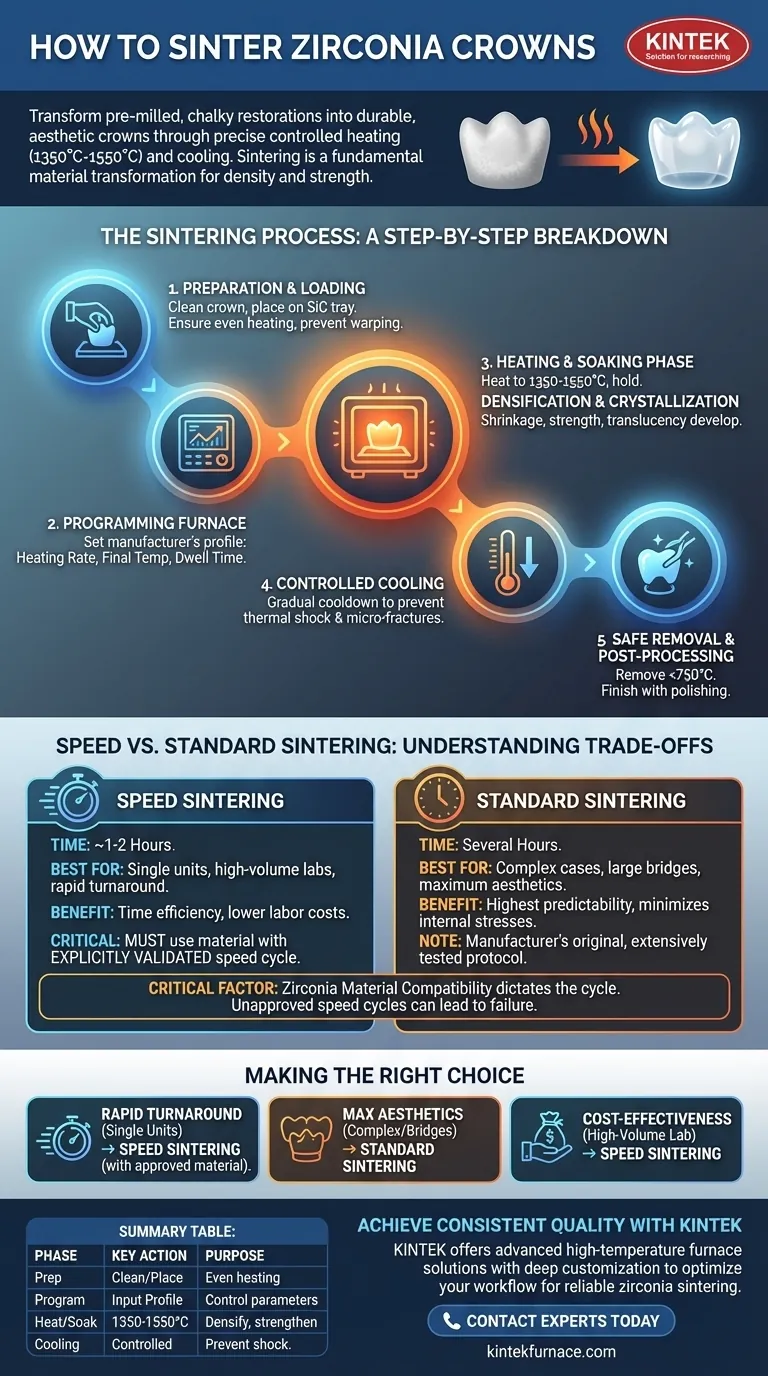

El proceso de sinterización: un desglose paso a paso

El camino desde una pieza en bruto blanda y fresada hasta una restauración final sigue un camino altamente controlado y crítico. Cada paso es esencial para el éxito clínico final de la corona.

Preparación y carga

Antes de que comience el ciclo, la restauración de circonio fresada debe prepararse cuidadosamente. Esto implica retirarla de la pieza en bruto, limpiar cualquier polvo y colocarla en una bandeja de sinterización adecuada, a menudo hecha de carburo de silicio (SiC).

La colocación adecuada asegura una distribución uniforme del calor y evita que la restauración se deforme durante el proceso.

Programación del horno

Este es el paso de control más crítico. Debe programar un perfil de temperatura específico basado en las instrucciones del fabricante del circonio.

Los parámetros clave incluyen la tasa de calentamiento (qué tan rápido aumenta la temperatura), la temperatura final de sinterización y el tiempo de permanencia (cuánto tiempo se mantiene a esa temperatura máxima).

La fase de calentamiento y mantenimiento

A medida que el horno se calienta, las partículas de circonio comienzan a fusionarse. Durante el "mantenimiento" o "permanencia" a la temperatura máxima (por ejemplo, 1550°C), el material experimenta una significativa densificación y cristalización.

Esta es la fase en la que la restauración se encoge a sus dimensiones finales y desarrolla su fuerza completa y translucidez característica.

La fase de enfriamiento controlado

El enfriamiento es tan importante como el calentamiento. El horno debe enfriarse a una velocidad controlada para evitar el choque térmico, que puede causar microfracturas y comprometer la integridad de la restauración.

El enfriamiento rápido y descontrolado es una causa principal de fallos.

Extracción segura y post-procesamiento

La restauración solo debe retirarse una vez que el horno se haya enfriado a una temperatura segura, típicamente por debajo de 750°C. Retirarla mientras está demasiado caliente puede inducir grietas.

Después de la extracción, la corona se puede terminar con pulido o mecanizado ligero para lograr el ajuste final y la textura superficial deseados.

Comprendiendo las compensaciones: sinterización rápida vs. estándar

La tecnología dental moderna ofrece una opción entre los ciclos de sinterización tradicionales, más largos, y los ciclos "rápidos" más nuevos y mucho más veloces. Comprender las diferencias es clave para optimizar su flujo de trabajo.

El caso de la sinterización rápida

Los ciclos de sinterización rápida pueden reducir todo el proceso de muchas horas a tan solo una o dos. Esto ofrece una significativa eficiencia de tiempo, permitiendo restauraciones en el mismo día y reduciendo los costos laborales.

Investigaciones independientes sugieren que, para materiales de circonio específicos y compatibles, estos ciclos acelerados pueden producir restauraciones con una resistencia igual o incluso superior en comparación con los métodos tradicionales.

El valor inherente de la sinterización estándar

Los ciclos de sinterización estándar, más largos, son el protocolo original del fabricante, ampliamente probado. Proporcionan el mayor grado de previsibilidad, especialmente para puentes de gran envergadura o casos que exigen el más alto nivel de estética.

Las tasas de calentamiento y enfriamiento más lentas minimizan las tensiones internas, lo que se considera el enfoque más seguro para restauraciones complejas o de alto valor.

El factor crítico: compatibilidad del material de circonio

La elección entre sinterización rápida y estándar no es arbitraria. Está dictada enteramente por el material de circonio específico que esté utilizando.

Solo utilice un ciclo rápido si el fabricante del circonio lo ha validado explícitamente para ese material. El uso de un ciclo no aprobado puede conducir a una estética deficiente, una resistencia reducida y un fallo clínico prematuro.

Tomar la decisión correcta para su objetivo

Su decisión sobre qué ciclo de sinterización utilizar debe estar impulsada por la demanda clínica, las propiedades del material y sus prioridades operativas.

- Si su enfoque principal es la entrega rápida para unidades individuales: La sinterización rápida es una excelente opción, siempre que utilice un material de circonio específicamente aprobado.

- Si su enfoque principal es la máxima estética para casos anteriores complejos o puentes: Un ciclo de sinterización estándar, más lento, es el método más fiable y predecible para asegurar resultados óptimos.

- Si su enfoque principal es la rentabilidad en un laboratorio de alto volumen: La sinterización rápida reduce significativamente el tiempo del horno y los costos laborales, ofreciendo una importante ventaja competitiva.

En última instancia, dominar el proceso de sinterización consiste en hacer coincidir el ciclo correcto con el material específico y la demanda clínica para producir consistentemente restauraciones fuertes y fiables.

Tabla resumen:

| Fase de Sinterización | Acción Clave | Propósito |

|---|---|---|

| Preparación | Limpiar y colocar la corona en la bandeja de SiC | Asegurar un calentamiento uniforme, prevenir deformaciones |

| Programación | Introducir el perfil de temperatura del fabricante | Controlar la tasa de calentamiento, temperatura final, tiempo de permanencia |

| Calentamiento y Mantenimiento | Calentar a 1350-1550°C y mantener | Densificar el material, lograr resistencia y translucidez |

| Enfriamiento | Enfriamiento controlado a una velocidad específica | Prevenir el choque térmico y las microfracturas |

| Tipo de Ciclo | Sinterización Rápida | Sinterización Estándar |

| Tiempo | ~1-2 horas | Varias horas |

| Mejor para | Unidades individuales, laboratorios de alto volumen, velocidad | Casos complejos (puentes, anteriores), máxima previsibilidad |

Logre una sinterización de circonio consistente y de alta calidad con KINTEK

La sinterización es el paso más crítico en la fabricación de una corona de circonio duradera y estética. El horno adecuado es esencial para un control preciso de la temperatura y resultados fiables, ya sea que priorice la velocidad para casos de una sola unidad o la máxima previsibilidad para puentes complejos.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de sinterización dental especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión su flujo de trabajo y requisitos de materiales únicos.

Permítanos ayudarle a optimizar su proceso de sinterización. Contacte a nuestros expertos hoy para discutir las necesidades de su laboratorio y encontrar la solución de horno perfecta.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio