En resumen, los tubos cerámicos de alúmina se utilizan principalmente en aplicaciones de hornos de alta temperatura para el tratamiento térmico de metales, la sinterización de cerámica y la fusión de vidrio. Su elección se debe a una capacidad excepcional para soportar calor extremo y entornos corrosivos donde la mayoría de los demás materiales se degradarían o fallarían.

La razón fundamental para usar tubos cerámicos de alúmina es su combinación única de resistencia a temperaturas extremas e inercia química. Esto les permite crear un ambiente estable, limpio y controlado para el tratamiento térmico de materiales sin reaccionar con ellos, incluso a temperaturas que superan los 1700 °C (3092 °F).

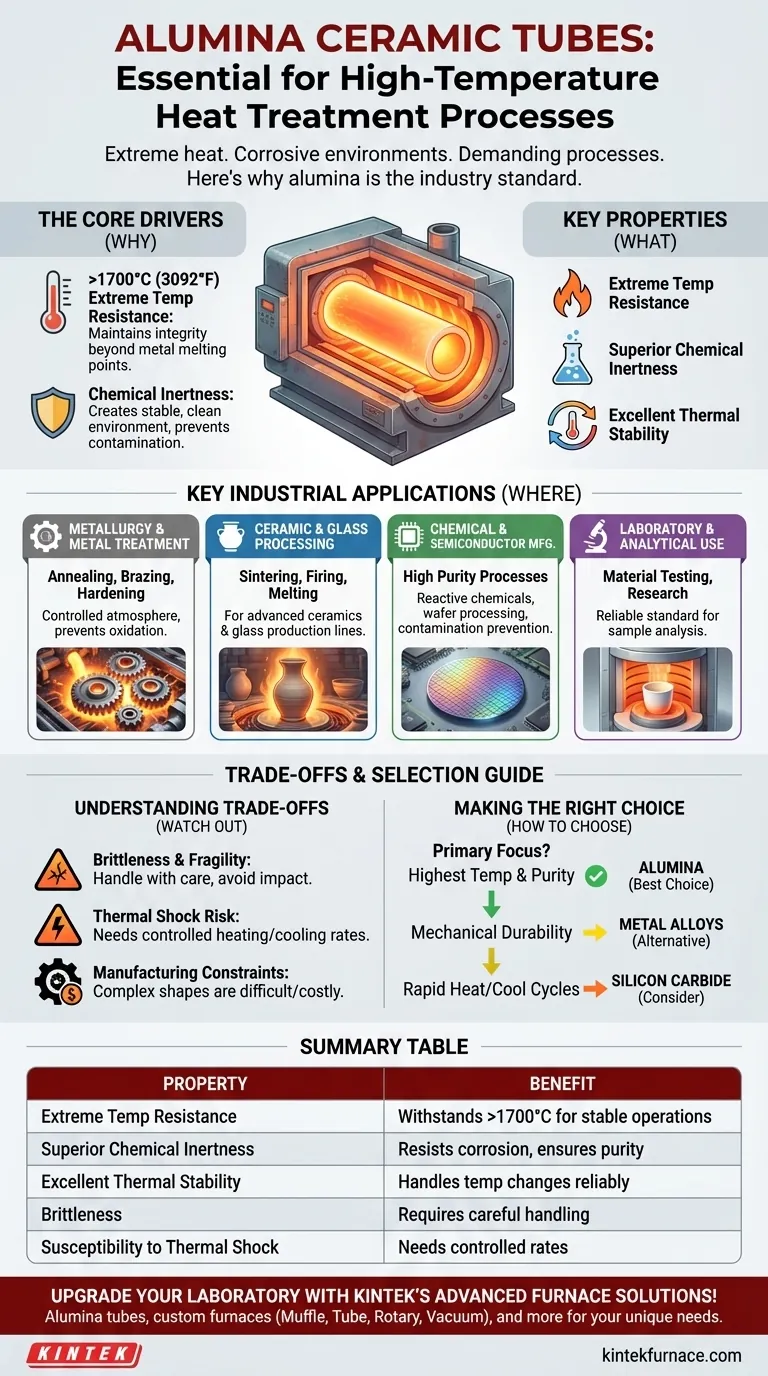

Las Propiedades Centrales que Impulsan la Adopción

Para comprender por qué la alúmina es un material de elección, debemos observar las propiedades específicas que la hacen excepcionalmente adecuada para entornos térmicos hostiles.

Resistencia a Temperaturas Extremas

La alúmina (Óxido de Aluminio, Al₂O₃) tiene un punto de fusión muy alto, lo que le permite mantener su integridad estructural a temperaturas que derretirían o debilitarían la mayoría de los metales. Esto la convierte en un recipiente de contención o un tubo radiante ideal dentro de un horno.

Inercia Química Superior

Estos tubos son altamente resistentes al ataque químico de álcalis, ácidos y otros agentes corrosivos. Esto es fundamental en metalurgia y procesamiento químico, donde el tubo no debe reaccionar ni contaminar el producto que se está calentando.

Excelente Estabilidad Térmica

La alúmina exhibe una buena resistencia al choque térmico, lo que significa que puede soportar cambios significativos de temperatura sin agrietarse. Aunque no es impermeable, su estabilidad permite ciclos confiables en las operaciones del horno.

Aplicaciones Industriales Clave

Estas propiedades se traducen directamente en casos de uso en varias industrias exigentes. El tubo de alúmina a menudo actúa como una camisa protectora, una cámara de proceso o un soporte para elementos de calentamiento radiante.

Metalurgia y Tratamiento de Metales

En procesos como el recocido, la soldadura fuerte (brazing) y el endurecimiento, es esencial una atmósfera controlada. Los tubos de alúmina proporcionan una cámara no reactiva para sostener las piezas metálicas, evitando la oxidación y asegurando la integridad del tratamiento térmico.

Procesamiento de Cerámica y Vidrio

Los tubos de alúmina se utilizan ampliamente para cocer o sinterizar otras cerámicas avanzadas, como biocerámicas y componentes CIM (Moldeo por Inyección de Cerámica). En la fabricación de vidrio, se utilizan en líneas de producción de fusión y vidrio flotado donde soportan altas temperaturas constantes.

Fabricación Química y de Semiconductores

Para la producción de productos químicos altamente reactivos como el tricloruro de aluminio o el procesamiento de obleas de silicio en la fabricación de semiconductores, la pureza es primordial. Los tubos de alúmina proporcionan un ambiente inerte, previniendo la contaminación que podría arruinar el producto final.

Uso de Laboratorio y Analítico

Casi todos los hornos de laboratorio de alta temperatura dependen de tubos de alúmina. Su fiabilidad y naturaleza no contaminante los convierten en el estándar para pruebas de materiales, análisis de muestras y aplicaciones de investigación.

Comprender las Compensaciones

Aunque es muy eficaz, la alúmina no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Fragilidad y Debilidad Mecánica

La alúmina es una cerámica y, por lo tanto, dura pero frágil. No puede soportar impactos mecánicos, flexión o altas tensiones de tracción como lo puede hacer una aleación metálica. El manejo cuidadoso y el diseño del soporte son críticos.

Susceptibilidad al Choque Térmico Extremo

Aunque es térmicamente estable, los cambios de temperatura muy rápidos y desiguales aún pueden causar fracturas. A menudo es necesario un aumento gradual y una velocidad de enfriamiento controlada para las operaciones del horno para prolongar la vida útil del tubo.

Restricciones de Fabricación y Costo

Las formas complejas son más difíciles y costosas de producir a partir de alúmina en comparación con los metales. Si bien los tubos rectos son comunes y asequibles, las geometrías personalizadas requieren procesos de fabricación especializados.

Tomando la Decisión Correcta para Su Proceso

Su elección de material depende totalmente de las demandas específicas de su aplicación.

- Si su enfoque principal es operar a las temperaturas más altas posibles con la máxima pureza química: La cerámica de alúmina es un estándar de la industria y, a menudo, la mejor opción.

- Si su enfoque principal es la durabilidad mecánica y la resistencia al impacto: Debe considerar aleaciones metálicas de alta temperatura o diseñar un sistema que proteja mecánicamente el tubo de alúmina.

- Si su enfoque principal involucra ciclos de calentamiento y enfriamiento extremadamente rápidos: Evalúe el grado específico de alúmina o considere materiales alternativos como el carburo de silicio, que puede ofrecer una mejor resistencia al choque térmico.

En última instancia, seleccionar el material correcto es una cuestión de alinear sus propiedades conocidas con sus requisitos operativos específicos.

Tabla Resumen:

| Propiedad | Beneficio |

|---|---|

| Resistencia a Temperaturas Extremas | Soporta temperaturas superiores a 1700 °C para operaciones de horno estables |

| Inercia Química Superior | Resiste la corrosión, asegurando la pureza en procesos metalúrgicos y químicos |

| Excelente Estabilidad Térmica | Maneja los cambios de temperatura de manera confiable, reduciendo el riesgo de agrietamiento |

| Fragilidad | Requiere un manejo cuidadoso para evitar daños mecánicos |

| Susceptibilidad al Choque Térmico | Necesita tasas controladas de calentamiento/enfriamiento para la longevidad |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos tubos cerámicos de alúmina y sistemas de horno personalizados—incluyendo Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera controlada, y Sistemas CVD/PECVD—para satisfacer con precisión sus necesidades experimentales únicas en metalurgia, cerámica y procesamiento de vidrio. ¡Contáctenos hoy para mejorar sus procesos de tratamiento térmico con equipos confiables y de alto rendimiento adaptados a su éxito!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura