En resumen, los elementos calefactores de disilicuro de molibdeno (MoSi2) se utilizan predominantemente en industrias que requieren temperaturas de proceso excepcionalmente altas y precisas, generalmente superiores a 1600 °C. Sus aplicaciones principales se encuentran en la producción de vidrio, la fabricación de cerámica, la metalurgia y la fabricación de semiconductores, donde los elementos metálicos convencionales fallarían.

La decisión de usar un elemento calefactor de MoSi2 casi siempre está impulsada por un factor: la temperatura extrema. Si bien otros elementos son adecuados para el calentamiento general, el MoSi2 es la herramienta especializada para procesos que operan en los rangos de temperatura más altos, desde 1600 °C hasta más de 1800 °C.

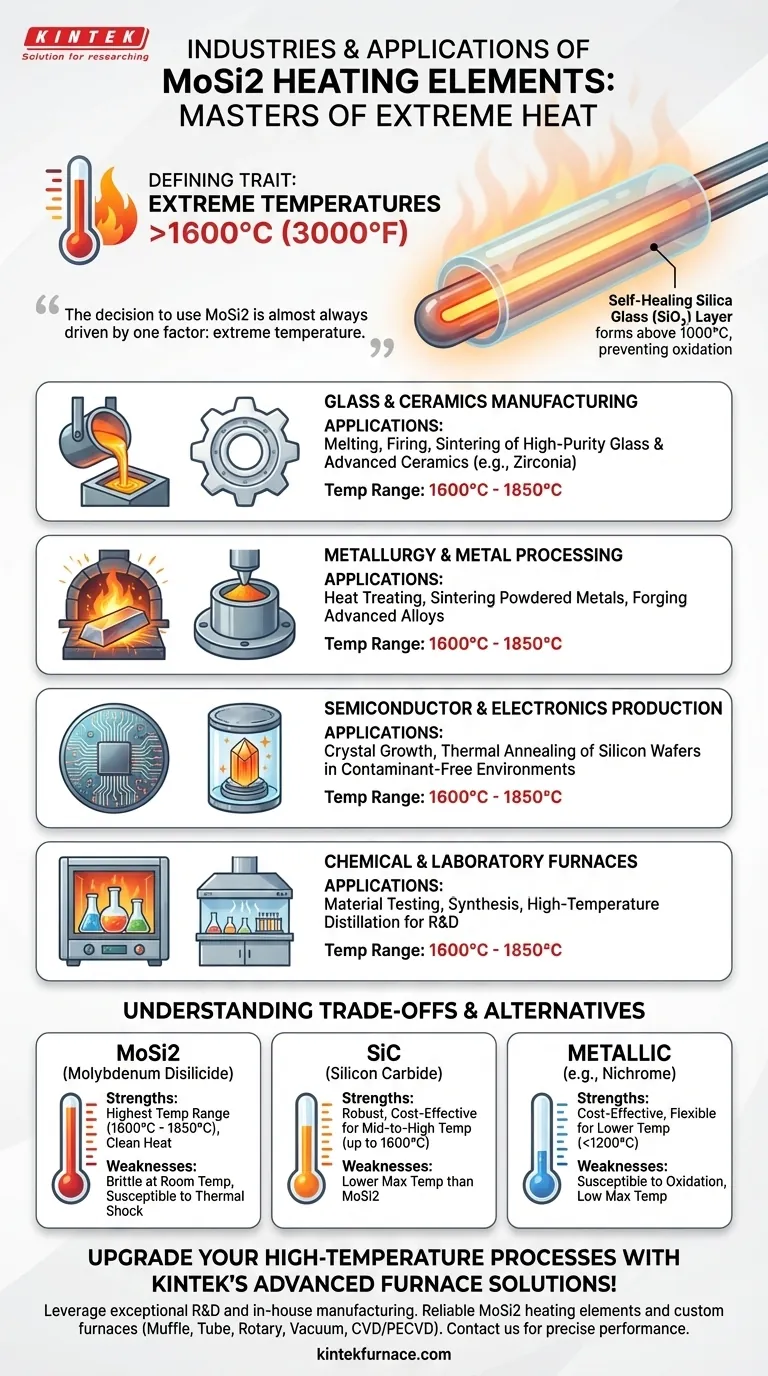

La Característica Definitoria: Operación a Temperatura Extrema

Los elementos calefactores de MoSi2 no son calentadores de uso general. Son una clase específica de elementos de base cerámica diseñados para los entornos térmicos más exigentes.

Cómo el MoSi2 Soporta el Calor

La capacidad del elemento se deriva de sus propiedades materiales. A altas temperaturas (superiores a 1000 °C), se forma una fina capa protectora de vidrio de sílice (SiO₂) en la superficie del elemento.

Este "esmalte" autorreparador es lo que evita que el material subyacente se oxide y falle, lo que le permite operar de manera confiable en el aire a temperaturas que destruirían elementos metálicos como el Nicromo o incluso otras cerámicas como el Carburo de Silicio.

Aplicaciones Industriales Clave del MoSi2

El uso de MoSi2 se concentra en industrias donde la transformación de materiales requiere calor limpio, uniforme y muy alto.

Fabricación de Vidrio y Cerámica

Estas industrias dependen del MoSi2 para los procesos de fusión, cocción y sinterización. La fusión de vidrio de alta pureza y la cocción de cerámicas avanzadas, como la zirconia, exigen temperaturas y pureza atmosférica que los elementos de MoSi2 proporcionan.

Metalurgia y Procesamiento de Metales

En metalurgia, los elementos de MoSi2 se utilizan en hornos de alta temperatura para el tratamiento térmico, la sinterización de metales en polvo y la forja de aleaciones avanzadas. Su capacidad para proporcionar calor constante es fundamental para lograr las propiedades microestructurales deseadas de un material.

Producción de Semiconductores y Electrónica

La fabricación de semiconductores y componentes electrónicos implica procesos como el crecimiento de cristales y el recocido térmico de obleas de silicio. Estos requieren un entorno prístino y libre de contaminantes a temperaturas muy altas, lo que convierte al MoSi2 en una opción ideal.

Hornos Químicos y de Laboratorio

Los laboratorios de investigación y desarrollo y las plantas químicas especializadas utilizan hornos equipados con MoSi2 para pruebas de materiales, síntesis y destilación a alta temperatura. La estabilidad del elemento garantiza condiciones experimentales repetibles y precisas.

Comprendiendo las Ventajas y Desventajas y las Alternativas

Elegir un elemento calefactor es un compromiso técnico. Si bien el MoSi2 sobresale a altas temperaturas, no es la opción correcta para todas las aplicaciones.

MoSi2 vs. Carburo de Silicio (SiC)

El carburo de silicio es otro elemento calefactor cerámico común. El SiC es un caballo de batalla para temperaturas medias a altas (típicamente hasta 1600 °C), mientras que el MoSi2 es para el rango de temperatura más alto (1600 °C a 1850 °C). El SiC es generalmente más robusto mecánicamente y puede ser más rentable si no se requieren las temperaturas más altas.

MoSi2 vs. Elementos Metálicos (p. ej., Nicromo)

Los elementos metálicos, más comúnmente el Nicromo (una aleación de níquel y cromo), se utilizan para aplicaciones de baja temperatura, típicamente por debajo de 1200 °C. Son significativamente menos costosos, pero tienen una temperatura máxima de funcionamiento mucho más baja y son más susceptibles a la oxidación.

La Limitación Clave del MoSi2

El principal inconveniente del MoSi2 es su fragilidad a temperatura ambiente. Los elementos son frágiles y deben manipularse con sumo cuidado durante la instalación y el mantenimiento. También son susceptibles a daños por ciclos térmicos rápidos, especialmente a temperaturas más bajas.

Tomando la Decisión Correcta para su Proceso

Su selección debe estar dictada por sus requisitos térmicos y atmosféricos específicos.

- Si su enfoque principal son las temperaturas extremas (>1600 °C) y la pureza del proceso: El MoSi2 es el estándar de la industria y, a menudo, la única opción viable.

- Si su enfoque principal es el calentamiento robusto de uso general hasta 1600 °C: El carburo de silicio (SiC) ofrece una solución más duradera y, a menudo, más económica.

- Si su enfoque principal es el calentamiento sensible al costo por debajo de 1200 °C: Un elemento metálico como el Nicromo o el Kanthal (FeCrAl) es la opción más práctica.

En última instancia, hacer coincidir las propiedades únicas del elemento con los requisitos de su proceso es la clave para lograr operaciones térmicas eficientes, confiables y seguras.

Tabla Resumen:

| Industria | Aplicaciones Clave | Rango de Temperatura Típico |

|---|---|---|

| Vidrio y Cerámica | Fusión, cocción, sinterización | 1600 °C - 1850 °C |

| Metalurgia | Tratamiento térmico, sinterización de metales | 1600 °C - 1850 °C |

| Semiconductores | Crecimiento de cristales, recocido de obleas | 1600 °C - 1850 °C |

| Química y Laboratorio | Pruebas de materiales, síntesis | 1600 °C - 1850 °C |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y hornos de alta temperatura personalizados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un rendimiento preciso para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas