Para lograr un flujo de trabajo verdaderamente fluido, un horno dental debe integrarse en un ecosistema digital completo. Los componentes adicionales clave son los escáneres intraorales o extraorales para la captura de datos, el software CAD/CAM para el diseño y la fabricación, y las fresadoras o amoladoras para producir la restauración. Estos elementos trabajan en conjunto para transformar una impresión digital en un producto terminado y listo para el paciente.

El principio fundamental de un flujo de trabajo fluido no se trata de una sola pieza de equipo, sino de la cadena digital ininterrumpida que conecta la adquisición de datos (escaneo), el diseño virtual (software) y la fabricación física (fresado), que culmina en el tratamiento térmico final (horno).

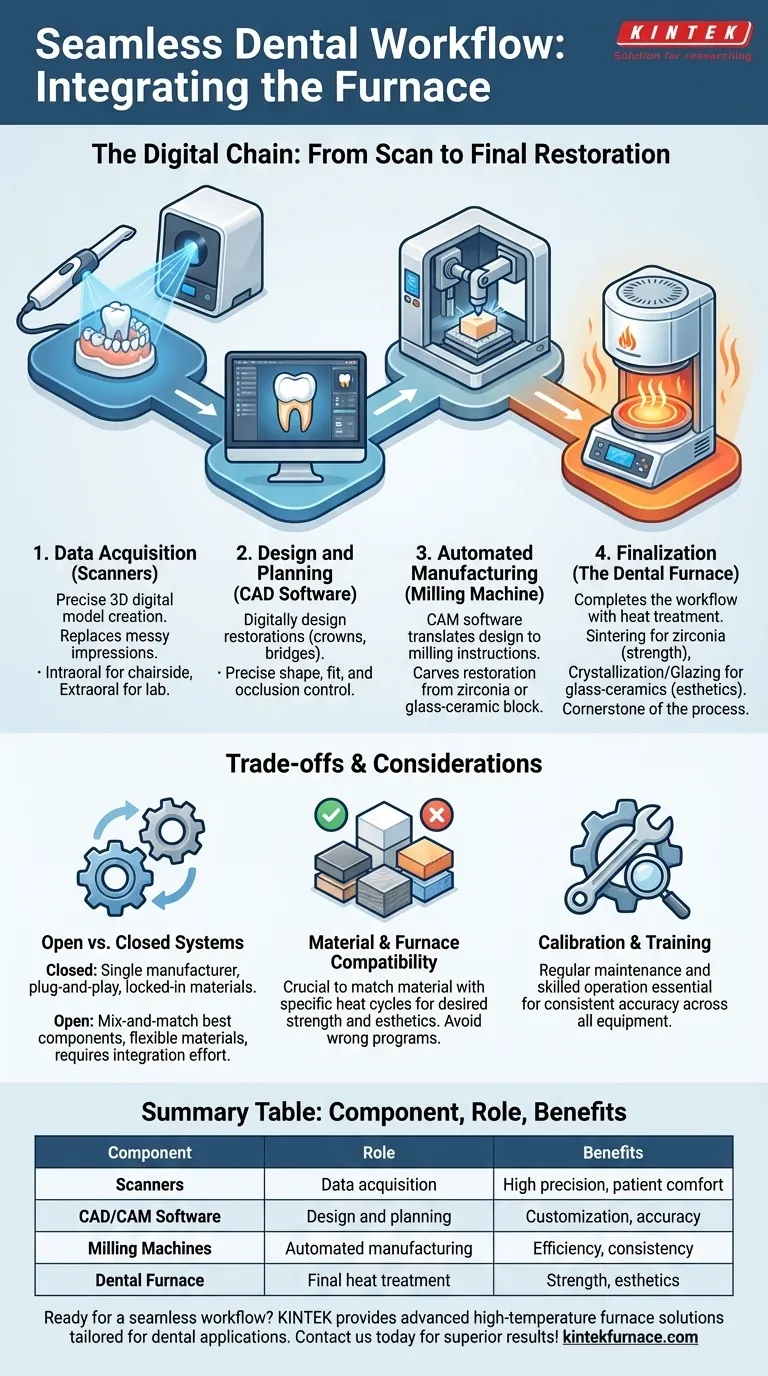

El flujo de trabajo digital: del escaneo a la restauración final

La odontología moderna y la tecnología de laboratorio dental se basan en un proceso de Diseño Asistido por Computadora/Fabricación Asistida por Computadora (CAD/CAM). Este flujo de trabajo digital minimiza los pasos manuales, aumenta la precisión y mejora drásticamente la eficiencia. El horno es la etapa final y crítica en esta línea de producción de alta tecnología.

Paso 1: Adquisición de datos (los escáneres)

Todo el proceso comienza con la creación de un modelo digital preciso de la dentición del paciente. Esto reemplaza los engorrosos e incómodos materiales de impresión tradicionales.

Dos tipos de escáneres logran esto:

- Escáneres intraorales: Son dispositivos pequeños, con forma de varita, que se usan directamente en la boca del paciente para capturar una imagen 3D de los dientes y las encías. Esta es la base de la odontología de una sola visita en el consultorio.

- Escáneres extraorales (de laboratorio): Son unidades de escritorio utilizadas en un laboratorio dental para escanear modelos físicos o impresiones tradicionales. Proporcionan una precisión extremadamente alta para casos complejos.

Paso 2: Diseño y planificación (el software)

Una vez que se capturan los datos de escaneo 3D, se importan al software CAD (Diseño Asistido por Computadora).

Aquí, un dentista o técnico diseña digitalmente la restauración, ya sea una corona, un puente o una carilla. El software permite un control preciso sobre la forma, el ajuste y la oclusión antes de que se fabrique cualquier objeto físico.

Paso 3: Fabricación automatizada (la fresadora)

El diseño digital completado se envía luego al software CAM (Fabricación Asistida por Computadora), que traduce el diseño en un conjunto de instrucciones para una fresadora.

La fresadora o amoladora es un dispositivo robótico que talla automáticamente la restauración a partir de un bloque sólido de material dental, como circonia o cerámica de vidrio. El resultado es una restauración precisa pero sin terminar, a menudo en un estado calcáreo y presinterizado.

Paso 4: Finalización (el horno dental)

Aquí es donde el horno dental completa el flujo de trabajo. La restauración fresada se coloca en el horno para un ciclo de calor específico y preprogramado.

- Para la circonia, este proceso se denomina sinterización. Reduce la restauración a su tamaño final y la endurece, dándole una fuerza inmensa.

- Para las cerámicas de vidrio, el horno realiza la cristalización y el glaseado, lo que proporciona al material su resistencia final y una estética similar a la de un diente.

Sin este paso final, la restauración de alta tecnología del fresado sería débil e inutilizable.

Comprender las ventajas y desventajas y las consideraciones

Un flujo de trabajo "fluido" es poderoso, pero el éxito depende de la comprensión de la arquitectura del sistema subyacente y la ciencia de los materiales.

Sistemas abiertos vs. cerrados

Esta es la decisión más crítica al construir un flujo de trabajo digital.

- Sistemas cerrados: Todos los componentes (escáner, software, fresadora, horno) provienen de un único fabricante. Esto ofrece una verdadera simplicidad de conectar y usar y un soporte unificado, pero lo encierra en los materiales y la tecnología de un solo proveedor.

- Sistemas abiertos: Puede mezclar y combinar los mejores componentes de diferentes fabricantes. Esto proporciona la máxima flexibilidad y acceso a una gama más amplia de materiales, pero puede requerir más esfuerzo para garantizar que todas las piezas se comuniquen correctamente.

Compatibilidad de materiales y hornos

No se puede usar cualquier programa de horno con cualquier material. Cada cerámica dental tiene un ciclo de calentamiento y enfriamiento único, especificado por el fabricante, requerido para lograr sus propiedades físicas y estéticas prescritas.

El uso del programa incorrecto puede resultar en una restauración fracturada, débil o con un tono inadecuado, lo que desperdicia tiempo y recursos.

La necesidad de calibración y capacitación

Digital no significa totalmente automático. Para garantizar una precisión constante, cada pieza del equipo (el escáner, la fresadora y el horno) requiere calibración y mantenimiento regulares. La habilidad del operador y la capacitación son primordiales para manejar el software y solucionar problemas.

Tomar la decisión correcta para su objetivo

La construcción de un flujo de trabajo digital fluido requiere alinear sus elecciones de equipos con sus necesidades operativas específicas.

- Si su enfoque principal es un flujo de trabajo optimizado en el consultorio (en la clínica): Un sistema integrado y cerrado de una sola marca suele ser el camino más eficiente para entregar restauraciones en una sola visita.

- Si su enfoque principal es un laboratorio dental de alto volumen: Un sistema abierto proporciona la flexibilidad para combinar escáneres especializados, software potente y múltiples fresadoras para manejar una amplia gama de casos y materiales de diferentes clientes.

- Si su enfoque principal es una transición gradual y consciente del presupuesto: Comience con un escáner intraoral y subcontrate el diseño y el fresado, lo que le permitirá incorporar el proceso de fabricación completo en el consultorio con una fresadora y un horno más adelante.

En última instancia, la integración correcta de estos componentes transforma el horno dental de un aparato independiente en la piedra angular de un proceso de fabricación digital moderno, eficiente y preciso.

Tabla resumen:

| Componente | Función en el flujo de trabajo | Beneficios clave |

|---|---|---|

| Escáneres | Adquisición de datos para impresiones digitales | Alta precisión, comodidad del paciente |

| Software CAD/CAM | Diseño y planificación de restauraciones | Personalización, precisión |

| Fresadoras | Fabricación automatizada de restauraciones | Eficiencia, consistencia |

| Horno dental | Tratamiento térmico final (sinterización, cristalización) | Resistencia, estética |

¿Listo para mejorar la eficiencia de su laboratorio dental con un flujo de trabajo digital fluido? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, adaptados para aplicaciones dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden integrarse en su flujo de trabajo y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión