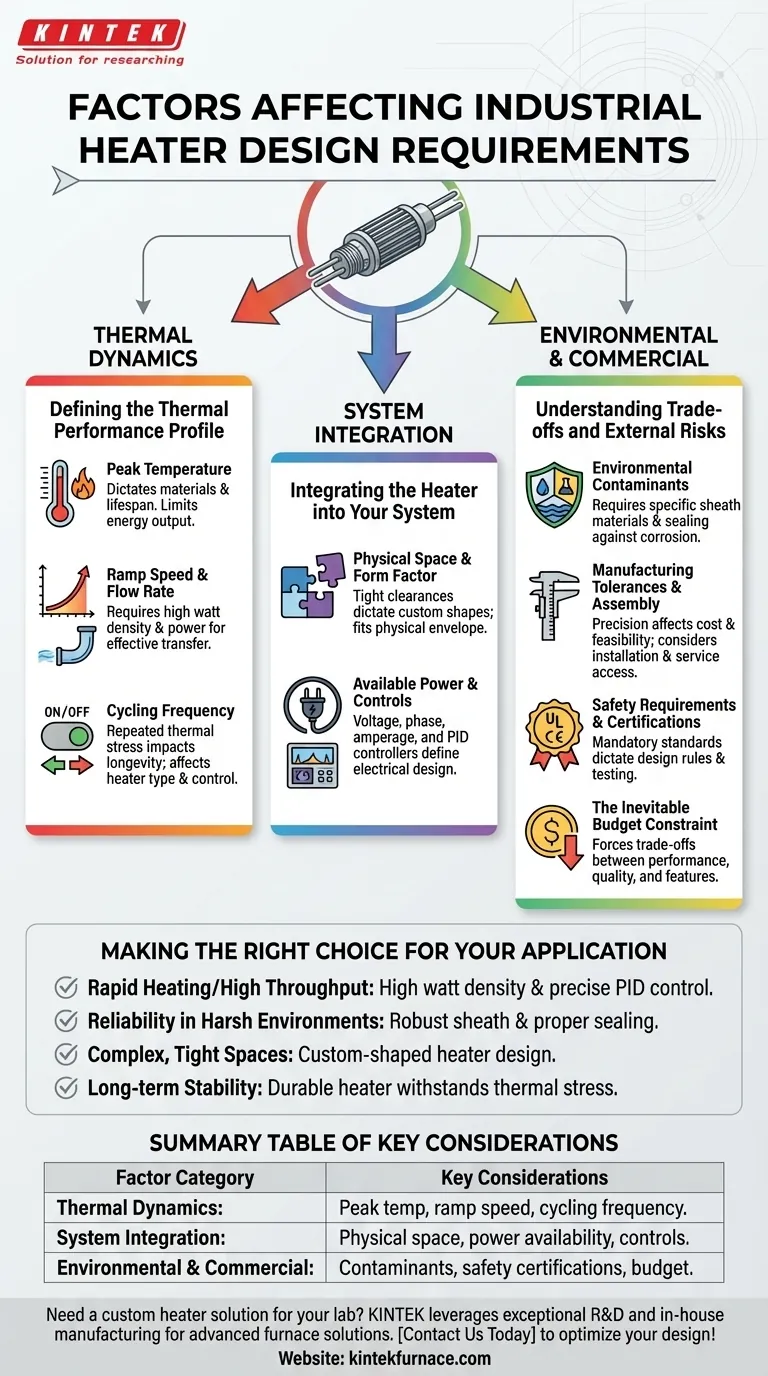

Más allá de la temperatura objetivo, el diseño de un calentador industrial eficaz requiere un análisis holístico de su contexto operativo y sus limitaciones físicas. Los factores adicionales clave se dividen en tres categorías principales: la dinámica térmica del proceso (qué tan rápido y con qué frecuencia debe calentar), los requisitos de integración del sistema (potencia, controles y espacio físico) y las limitaciones ambientales y comerciales (contaminantes, seguridad y presupuesto).

La causa más común de fallo prematuro o rendimiento deficiente de un calentador no es un error de cálculo de la carga de calentamiento principal, sino la falta de consideración de las restricciones operativas secundarias, ambientales y del sistema que definen las condiciones de trabajo reales del calentador.

Definición del perfil de rendimiento térmico

La función principal de un calentador es suministrar energía térmica, pero cómo suministra esa energía es tan fundamental como cuánta. Este perfil térmico dicta la construcción central del calentador y los requisitos de potencia.

Temperaturas de inicio, finalización y pico

El rango total de temperatura que el calentador debe producir determina la salida de energía requerida. Más importante aún, la temperatura máxima dicta los materiales necesarios para la camisa del calentador y los componentes internos para prevenir la degradación y garantizar una vida útil operativa segura.

Velocidad de rampa y caudal

La velocidad de rampa es la velocidad a la que debe aumentar la temperatura (por ejemplo, grados por minuto). Un aumento rápido de la rampa requiere un calentador con una alta densidad de vatios (más potencia en un área más pequeña). De manera similar, calentar una sustancia con un alto caudal (como aire o agua) requiere significativamente más potencia para transferir calor eficazmente al medio en movimiento.

Frecuencia de ciclo

La frecuencia con la que el calentador se enciende y apaga tiene un gran impacto en su longevidad. Los ciclos de alta frecuencia provocan una expansión y contracción térmica repetidas, lo que puede tensar los componentes y provocar fallos prematuros. Este factor influye en la elección del tipo de calentador y en la sofisticación del sistema de control requerido.

Integración del calentador en su sistema

Un calentador no funciona de forma aislada. Debe encajar física y eléctricamente dentro de las limitaciones de la máquina o proceso más grande al que sirve.

Espacio físico y factor de forma

A menudo, la limitación más desafiante es el espacio físico disponible. Las holguras reducidas o las geometrías complejas pueden descartar los tipos de calentadores estándar y requerir un calentador de cartucho, de banda o flexible diseñado a medida para adaptarse al volumen disponible.

Potencia y controles disponibles

El diseño del calentador está fundamentalmente limitado por el servicio eléctrico disponible en la instalación. El voltaje, la fase y la amperaje total son puntos de partida innegociables para el diseño. Además, el calentador debe ser compatible con el sistema de control térmico, ya sea un termostato simple de encendido/apagado o un controlador PID sofisticado que gestione las tasas de rampa y evite los sobrepasos de temperatura.

Comprensión de las compensaciones y los riesgos externos

El diseño final es un equilibrio entre el rendimiento ideal y las limitaciones del mundo real, incluido el entorno, la seguridad y el presupuesto.

Contaminantes ambientales

La presencia de humedad, aceite, productos químicos o partículas abrasivas en el entorno operativo es una causa principal de fallo del calentador. El diseño debe incorporar materiales de camisa apropiados (por ejemplo, acero inoxidable, Incoloy) y terminaciones selladas para proteger contra la corrosión, los cortocircuitos y los daños físicos.

Tolerancias de fabricación y montaje

La precisión requerida de las dimensiones del calentador afecta su coste y viabilidad. Las tolerancias extremadamente ajustadas aumentan la complejidad de fabricación y el precio. El diseño también debe tener en cuenta cómo se instalará y mantendrá el calentador en la fábrica, ya que un componente de difícil acceso o reemplazo aumenta el tiempo de inactividad y los costes de mantenimiento.

Requisitos de seguridad y certificaciones

Los calentadores deben cumplir con las normas de seguridad pertinentes (como UL o CE) para la aplicación y la región. Estos requisitos dictan reglas de diseño específicas, elecciones de materiales y protocolos de prueba que son obligatorios, no opcionales.

La inevitable restricción presupuestaria

El presupuesto no es solo un límite; es un parámetro de diseño crítico. Obliga a una serie de compensaciones entre rendimiento, calidad de los materiales, vida útil y características. Un presupuesto claro ayuda a priorizar qué factores de diseño son "imprescindibles" frente a "agradables de tener".

Tomar la decisión correcta para su aplicación

Para garantizar el éxito, debe proporcionar a su socio de diseño de calentadores una imagen completa de la aplicación. Utilice este marco para guiar su proceso de especificación.

- Si su enfoque principal es el calentamiento rápido o un alto rendimiento: Priorice un diseño de alta densidad de vatios y combínelo con un sistema de control PID preciso.

- Si su enfoque principal es la fiabilidad en un entorno hostil: Enfatice los materiales de camisa robustos y el sellado adecuado contra contaminantes específicos.

- Si su enfoque principal es encajar en un espacio complejo y reducido: El factor de forma física será su principal limitación, lo que probablemente conducirá a un calentador de forma personalizada.

- Si su enfoque principal es la estabilidad operativa a largo plazo: Preste mucha atención a la frecuencia de los ciclos y seleccione un calentador duradero diseñado para soportar el estrés térmico.

En última instancia, un diseño de calentador exitoso es aquel que se especifica de forma holística, considerando cada aspecto de su vida dentro de su sistema.

Tabla de resumen:

| Categoría de factor | Consideraciones clave |

|---|---|

| Dinámica térmica | Temperatura máxima, velocidad de rampa, frecuencia de ciclo |

| Integración del sistema | Espacio físico, disponibilidad de energía, sistemas de control |

| Ambiental y comercial | Contaminantes, certificaciones de seguridad, limitaciones presupuestarias |

¿Necesita una solución de calentador personalizada para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para analizar cómo podemos optimizar el diseño de su calentador.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible