Más allá de la función principal de la sinterización, la capacidad adicional más común que ofrecen algunos hornos dentales es el glaseado. Este proceso de baja temperatura es esencial para crear una superficie final lisa, no porosa y estéticamente agradable en una restauración dental. Sin embargo, si un solo horno puede realizar ambas tareas depende completamente de su diseño y propósito previsto.

El término "horno dental" no es universal. La funcionalidad de un horno está dictada por los materiales que está diseñado para procesar. Los hornos de sinterización de alta temperatura están construidos para zirconio, mientras que los hornos cerámicos de baja temperatura manejan procesos como el glaseado y la cocción de porcelana convencional.

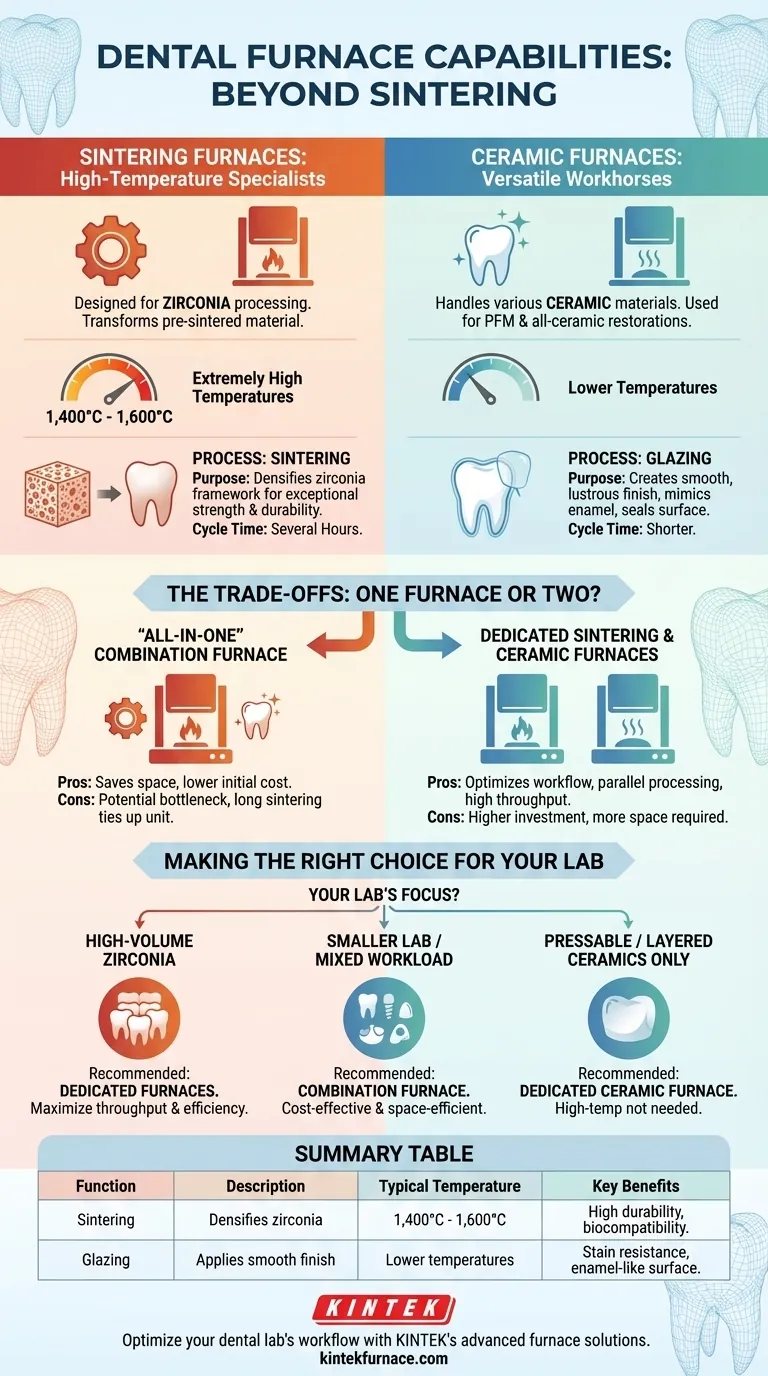

Los dos tipos principales de hornos dentales

Para comprender las capacidades de un horno, primero debe distinguir entre las dos categorías principales. No son intercambiables, ya que cada uno está diseñado para materiales y rangos de temperatura específicos.

Hornos de sinterización: Los especialistas en alta temperatura

Los hornos de sinterización están diseñados específicamente para procesar zirconio. Este material se fresa en un estado "presinterizado" blando, similar a la tiza.

Luego, el horno calienta la restauración a temperaturas extremadamente altas, típicamente entre 1.400°C y 1.600°C. Este proceso transforma el zirconio, reduciéndolo a su tamaño final y dándole su excepcional resistencia y densidad.

Hornos cerámicos: Los caballos de batalla versátiles

Los hornos cerámicos operan en un rango de temperatura más bajo y se utilizan para una variedad más amplia de materiales cerámicos convencionales. Son los caballos de batalla para tareas como la cocción de coronas de porcelana fusionada a metal (PFM) o restauraciones totalmente cerámicas.

Estos hornos utilizan diferentes elementos calefactores (como Kanthal o Nichrome) adecuados para su rango de temperatura y a menudo son donde se realizan los ciclos de glaseado y teñido.

Desglosando las funciones clave

Aunque ambos implican calor, la sinterización y el glaseado son procesos fundamentalmente diferentes con distintos objetivos.

Sinterización: Para fuerza y densidad

La sinterización es un proceso transformador. Su único propósito es densificar la estructura de zirconio, transformándola de un estado poroso y débil a una restauración final biocompatible y duradera. Este es un ciclo largo, que a menudo tarda varias horas en completarse.

Glaseado: Para estética y acabado

El glaseado es un proceso de acabado. Se aplica una fina capa de material similar al vidrio a la restauración y luego se hornea a una temperatura mucho más baja que la sinterización.

Esto crea una superficie brillante y lisa que imita el esmalte dental natural. También sella cualquier porosidad superficial restante, haciendo que la restauración sea más resistente a las manchas e higiénica.

Comprendiendo las compensaciones: ¿Un horno o dos?

La decisión entre una unidad todo en uno y hornos dedicados se reduce al flujo de trabajo, el volumen y el presupuesto. Muchos hornos de sinterización modernos ahora incluyen programas de baja temperatura para el glaseado.

El horno combinado 'todo en uno'

Un solo horno que puede manejar tanto la sinterización a alta temperatura como el glaseado a baja temperatura ofrece una clara ventaja en el ahorro de espacio y el costo inicial.

Sin embargo, esto puede crear un cuello de botella significativo. Un largo ciclo de sinterización de zirconio puede mantener el horno ocupado durante horas, impidiendo que los técnicos realicen ciclos de glaseado o tinción más cortos en otros casos.

Hornos de sinterización y cerámica dedicados

Operar hornos separados y dedicados para la sinterización y el glaseado es el estándar para laboratorios de alto volumen. Esta configuración optimiza el flujo de trabajo y la eficiencia.

Mientras un ciclo de sinterización largo se ejecuta en una unidad, el horno cerámico permanece libre para múltiples ciclos más cortos. Esto permite el procesamiento paralelo, aumentando significativamente el rendimiento diario de un laboratorio. La desventaja es la mayor inversión inicial y el mayor requisito de espacio.

Tomar la decisión correcta para su laboratorio

La selección del equipo adecuado requiere hacer coincidir las capacidades del horno con sus necesidades operativas.

- Si su enfoque principal es la producción de zirconio de alto volumen: Invertir en hornos de sinterización y cerámica separados y dedicados maximizará el rendimiento y la eficiencia de su laboratorio.

- Si es un laboratorio más pequeño o tiene una carga de trabajo mixta: Un horno combinado moderno que pueda realizar tanto la sinterización como el glaseado puede ser la solución más rentable y eficiente en cuanto a espacio.

- Si su enfoque es exclusivamente en cerámicas prensables o estratificadas: Un horno cerámico dedicado es todo lo que necesita, ya que las capacidades de alta temperatura de un horno de sinterización serían innecesarias.

En última instancia, seleccionar la configuración de horno adecuada consiste en alinear las capacidades de su equipo con los materiales específicos y los objetivos del flujo de trabajo de su laboratorio.

Tabla resumen:

| Función | Descripción | Rango de temperatura típico | Beneficios clave |

|---|---|---|---|

| Sinterización | Densifica el zirconio para la resistencia | 1.400°C - 1.600°C | Alta durabilidad, biocompatibilidad |

| Glaseado | Aplica un acabado liso y estético | Temperaturas más bajas | Resistencia a las manchas, superficie similar al esmalte |

¡Optimice el flujo de trabajo de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de sinterización de alta temperatura, hornos cerámicos versátiles y unidades combinadas adaptadas para zirconio y otros materiales. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades únicas, aumentando la eficiencia y la calidad de la restauración. Contáctenos hoy para discutir cómo nuestros hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD pueden elevar sus operaciones.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales