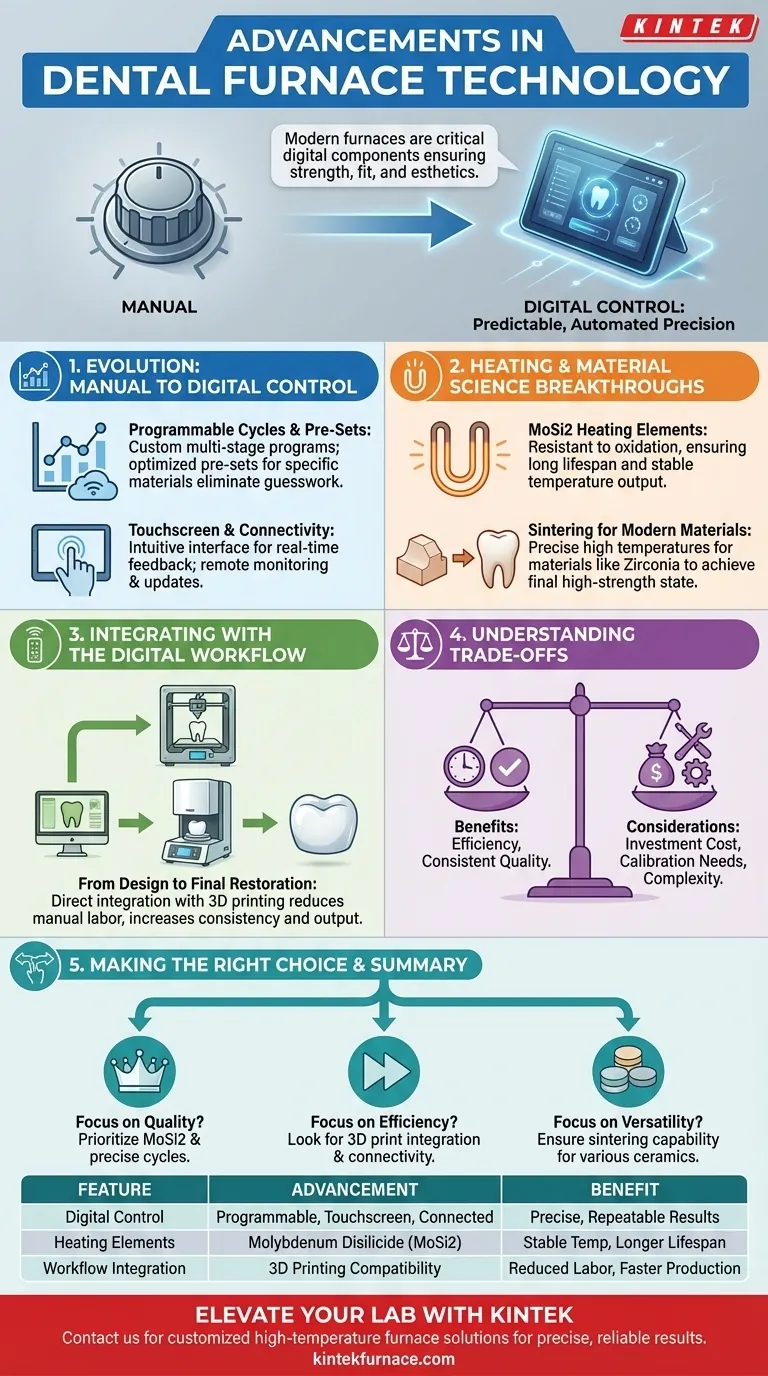

En los últimos años, la tecnología de los hornos dentales ha pasado de ser simples dispositivos de calentamiento a sistemas sofisticados controlados digitalmente. Los avances clave incluyen ciclos de cocción programables precisos, elementos calefactores avanzados como el disilicuro de molibdeno (MoSi2), controles intuitivos de pantalla táctil e integración directa con flujos de trabajo digitales como la impresión 3D. Estos cambios permiten una mayor precisión, una mayor compatibilidad de materiales y una mayor eficiencia en la producción de restauraciones dentales.

El avance principal en los hornos dentales es el cambio hacia una precisión automatizada y predecible. Los hornos modernos ya no son solo hornos; son componentes digitales críticos que garantizan la resistencia, el ajuste y la estética de las restauraciones cerámicas avanzadas, al tiempo que optimizan todo el flujo de trabajo del laboratorio.

La evolución del control manual al digital

El cambio más significativo en la tecnología de los hornos dentales es el paso de los controles analógicos a la gestión digital sofisticada. Esto otorga a los técnicos dentales niveles de precisión y repetibilidad sin precedentes.

Ciclos programables y programas preestablecidos

Los hornos modernos cuentan con ciclos de cocción programables. Esto permite a los técnicos crear y guardar programas personalizados de varias etapas para la temperatura, el tiempo y los niveles de vacío.

Muchas unidades también vienen con programas preestablecidos optimizados por los fabricantes para materiales cerámicos específicos, incluidas las cerámicas vítreas prensables. Esto elimina las conjeturas y garantiza que las restauraciones se cuezan de acuerdo con las especificaciones exactas del material, lo cual es fundamental para lograr la resistencia y la translucidez deseadas.

Interfaces de pantalla táctil y conectividad

Los botones torpes han sido reemplazados por controles intuitivos de pantalla táctil. Esto simplifica la programación y proporciona información en tiempo real sobre el ciclo de cocción.

Además, la conectividad a Internet permite la monitorización remota, el registro de datos del ciclo para el control de calidad y la simplificación de las actualizaciones de software por parte del fabricante, lo que garantiza que el horno siga siendo compatible con los nuevos materiales.

Avances en la ciencia de la calefacción y los materiales

Los avances no se limitan a la interfaz de control. La tecnología de calentamiento central también ha experimentado mejoras fundamentales, lo que influye directamente en la calidad de la restauración y la longevidad del horno.

Elementos calefactores de disilicuro de molibdeno (MoSi2)

Una innovación clave es el uso de elementos calefactores de disilicuro de molibdeno (MoSi2). A diferencia de los elementos tradicionales, el MoSi2 es muy resistente a la oxidación a altas temperaturas.

Esto resulta en una vida útil mucho más larga y, lo que es más importante, una salida de temperatura estable a lo largo de miles de ciclos. Esta consistencia es esencial para prevenir la cocción insuficiente o excesiva y lograr resultados predecibles cada vez.

Sinterización para materiales modernos

El auge de materiales como la zirconia ha impulsado la necesidad de hornos capaces de sinterizar. Este proceso requiere temperaturas extremadamente altas y controladas con precisión para reducir y densificar el material fresado hasta su estado final de alta resistencia. Los hornos modernos proporcionan el control preciso necesario para esta exigente aplicación.

Integración con el flujo de trabajo dental digital

El horno dental de hoy en día es un componente clave en una cadena de producción totalmente digital, que conecta el software de diseño con la restauración física final.

El papel de la integración con la impresión 3D

El avance más progresista es la integración con la impresión 3D. El flujo de trabajo implica diseñar una restauración en una computadora, imprimirla con un material especializado y luego colocarla en el horno para un ciclo final de sinterización o esmaltado.

Este flujo de trabajo digital reduce drásticamente el trabajo manual y el tiempo de producción asociados con los métodos tradicionales, lo que permite a los laboratorios aumentar la producción y la consistencia. El horno actúa como el paso final y crítico que transforma un objeto impreso en una restauración duradera y lista para su uso clínico.

Comprensión de las compensaciones

Si bien los hornos modernos ofrecen ventajas significativas, es importante abordarlos con una comprensión clara de sus requisitos.

Costo de inversión

Los hornos tecnológicamente avanzados representan una inversión de capital significativa en comparación con los modelos más antiguos y simples. Los beneficios a largo plazo de la eficiencia y la calidad deben sopesarse frente al costo inicial.

Calibración y mantenimiento

La precisión requiere diligencia. Para garantizar la exactitud que prometen estos hornos, requieren una calibración de temperatura regular. Sin el mantenimiento adecuado, incluso el horno más avanzado puede producir resultados inconsistentes, comprometiendo la calidad de las restauraciones.

Mayor complejidad

Las características como la conectividad de red y la programación compleja, aunque potentes, introducen un nivel más alto de complejidad técnica. El personal debe estar debidamente capacitado para aprovechar estas características de manera efectiva y solucionar posibles problemas.

Tomar la decisión correcta para su objetivo

La selección de un horno debe estar impulsada por las necesidades y objetivos específicos de su consulta o laboratorio.

- Si su enfoque principal es la calidad constante de la restauración: Dé prioridad a un horno con elementos calefactores MoSi2 y ciclos de cocción precisos y fácilmente programables para obtener resultados predecibles.

- Si su enfoque principal es la eficiencia del flujo de trabajo: Busque modelos con integración de impresión 3D, programas preestablecidos para sus materiales más utilizados y funciones de conectividad remota.

- Si su enfoque principal es la versatilidad de los materiales: Asegúrese de que el horno esté diseñado tanto para cocer porcelanas tradicionales como para sinterizar cerámicas modernas como la zirconia.

En última instancia, invertir en la tecnología de horno adecuada le permite ofrecer restauraciones de mayor calidad con mayor eficiencia y previsibilidad.

Tabla de resumen:

| Avance | Características clave | Beneficios |

|---|---|---|

| Control digital | Ciclos programables, interfaces de pantalla táctil, conectividad | Resultados precisos y repetibles; operación simplificada |

| Elementos calefactores | Disilicuro de molibdeno (MoSi2) | Vida útil más larga, temperatura estable, resultados consistentes |

| Integración del flujo de trabajo | Compatibilidad con impresión 3D, programas preestablecidos | Menos mano de obra, producción más rápida, mayor consistencia |

¿Listo para mejorar su laboratorio dental con soluciones de hornos de vanguardia? Contacte con KINTEK hoy mismo para descubrir cómo nuestros hornos avanzados de alta temperatura, incluidos los hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y los sistemas CVD/PECVD, pueden personalizarse para satisfacer sus necesidades únicas. Aproveche nuestra excepcional I+D y fabricación interna para obtener resultados precisos, eficientes y fiables que mejoren la calidad de sus restauraciones y la eficiencia de su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas