En resumen, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) crea recubrimientos de diamante que aumentan drásticamente la dureza, la resistencia al desgaste y la vida útil de las herramientas de corte. Este proceso permite que las herramientas mantengan un filo más afilado durante más tiempo, lo que conduce a ganancias significativas en la eficiencia de fabricación, la precisión y el ahorro de costes al reducir el reemplazo de herramientas y el tiempo de inactividad de la máquina.

La ventaja crucial de MPCVD no es solo que aplica un recubrimiento de diamante, sino cómo lo hace. La pureza, estabilidad y control inherentes al método producen una película de diamante de mayor calidad, lo que se traduce directamente en un rendimiento superior y más fiable en el mundo real para la herramienta de corte.

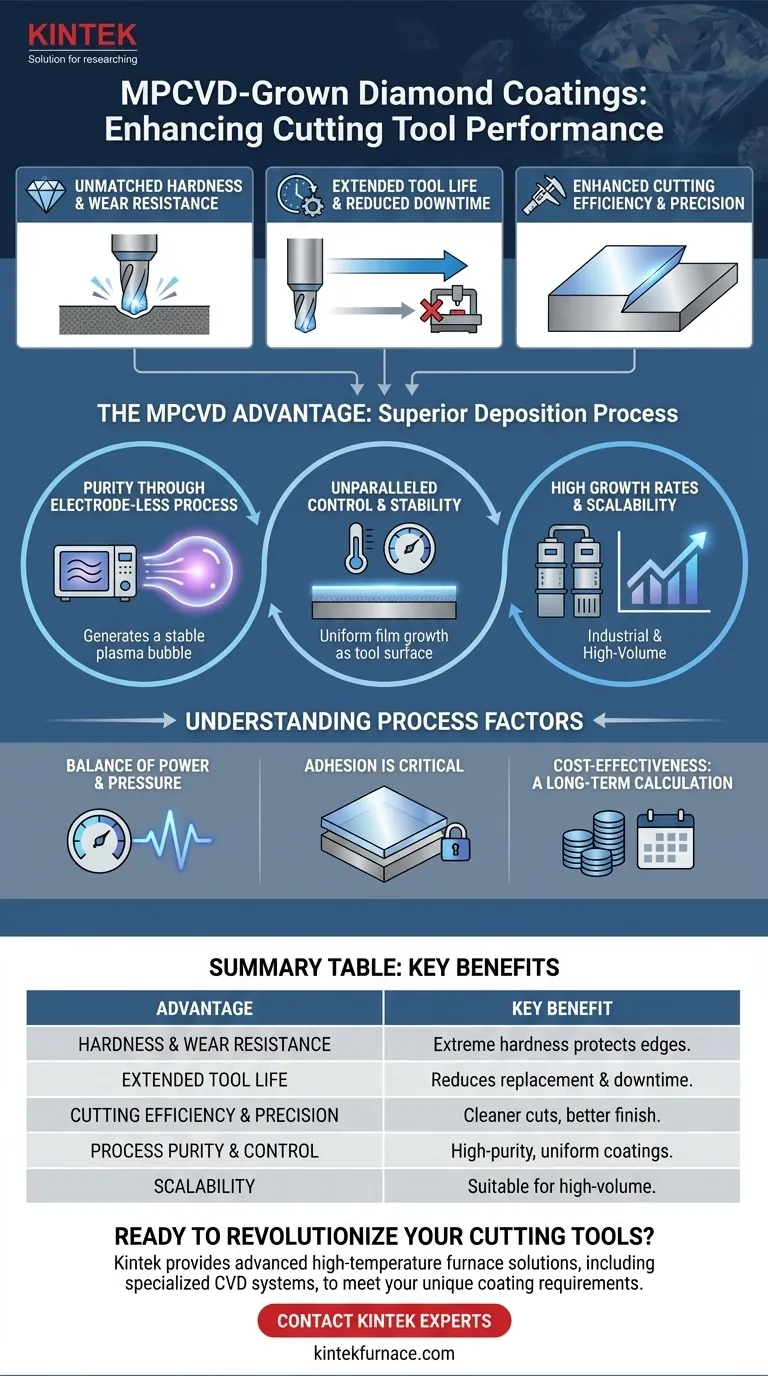

Las principales mejoras de rendimiento para las herramientas de corte

La aplicación de un recubrimiento de diamante MPCVD mejora fundamentalmente el material base de una herramienta, lo que produce mejoras medibles en áreas operativas clave.

Dureza y resistencia al desgaste inigualables

El diamante es el material más duro conocido. Al recubrir una herramienta de corte, se transfiere esta propiedad a su filo.

Esta dureza extrema proporciona una resistencia excepcional al desgaste abrasivo y la fricción que se producen durante el mecanizado a alta velocidad, protegiendo el material subyacente de la herramienta de la degradación.

Vida útil prolongada de la herramienta y reducción del tiempo de inactividad

Debido a que el filo permanece afilado e intacto durante un período mucho más largo, la vida útil de la herramienta se extiende significativamente.

Esto reduce directamente los costes operativos al minimizar la frecuencia de los reemplazos de herramientas. Más importante aún, reduce el costoso tiempo de inactividad de la máquina requerido para los cambios de herramientas, lo que impulsa el rendimiento general de la producción.

Mayor eficiencia y precisión de corte

Una herramienta que se mantiene afilada produce cortes más limpios y precisos.

Esto mejora el acabado superficial de la pieza mecanizada, lo que puede reducir la necesidad de operaciones de acabado secundarias. La nitidez constante garantiza una calidad repetible desde el primer corte hasta el último.

Por qué MPCVD es el método de deposición superior

Múltiples métodos pueden depositar diamante, pero MPCVD ofrece ventajas de proceso distintas que dan como resultado un producto final mejor. La calidad del recubrimiento está directamente relacionada con la calidad del proceso utilizado para crearlo.

Pureza a través de un proceso sin electrodos

A diferencia de otros métodos que utilizan filamentos calientes o electrodos dentro de la cámara, MPCVD utiliza microondas para generar plasma.

Este proceso sin electrodos es crítico porque elimina una fuente principal de contaminación. La película de diamante resultante es más pura, con una mejor estructura cristalina, lo que mejora su dureza y conductividad térmica.

Control y estabilidad inigualables

MPCVD permite un control extremadamente preciso y estable sobre parámetros críticos de crecimiento como la temperatura y la composición del gas.

El plasma que genera es grande y altamente estable, lo que garantiza una deposición uniforme en toda la superficie de la herramienta. Esta estabilidad permite ejecuciones continuas y de larga duración que producen una calidad de película altamente reproducible y consistente de un lote a otro.

Altas tasas de crecimiento y escalabilidad

El proceso MPCVD puede alcanzar altas tasas de crecimiento, con algunos sistemas que alcanzan hasta 150 μm/h optimizando la potencia de microondas y la presión de la cámara.

Además, su diseño modular es escalable para aplicaciones industriales, lo que lo hace adecuado para recubrir sustratos más grandes y manejar las demandas de alto volumen de la fabricación moderna.

Comprensión de las compensaciones y los factores del proceso

Si bien es altamente efectivo, lograr resultados óptimos con MPCVD requiere dominar el proceso y comprender su contexto. No es una solución universalmente simple.

El equilibrio de potencia y presión

La tasa de crecimiento y la calidad de la película están directamente influenciadas por la potencia de microondas y la presión del gas.

Aumentar estos parámetros puede acelerar el crecimiento, pero requiere una optimización cuidadosa. Un proceso demasiado agresivo puede afectar negativamente la calidad cristalina del diamante o su adhesión a la herramienta. Se requiere experiencia para equilibrar la velocidad con la calidad.

La adhesión es tan crítica como la dureza

La película de diamante más perfecta es inútil si se delamina del sustrato de la herramienta.

La preparación adecuada del sustrato y el uso potencial de capas de unión intermedias son pasos críticos del proceso que son tan importantes como la deposición de diamante en sí. Lograr una fuerte adhesión es un desafío clave en cualquier tecnología de recubrimiento avanzada.

La rentabilidad es un cálculo a largo plazo

MPCVD se considera rentable, pero esto es relativo a otras técnicas avanzadas de CVD y se basa en el valor a largo plazo.

La inversión de capital inicial en equipos MPCVD puede ser significativa. El retorno de la inversión se logra a través de la reducción de los costes operativos (menos compras de herramientas, menos tiempo de inactividad y mayor productividad) durante la vida útil del equipo.

Tomar la decisión correcta para su aplicación

La selección de MPCVD es una decisión estratégica basada en sus principales objetivos de fabricación.

- Si su enfoque principal es el máximo rendimiento y la vida útil de la herramienta: MPCVD es la elección clara, ya que su capacidad para producir películas de diamante puras y densas ofrece la mejor resistencia al desgaste posible.

- Si su enfoque principal es la producción consistente de alto volumen: La estabilidad, reproducibilidad y escalabilidad de MPCVD lo convierten en el método más fiable para la fabricación a nivel industrial.

- Si su enfoque principal es el mecanizado de materiales no ferrosos: Las herramientas recubiertas de diamante destacan en el corte de composites, grafito, aleaciones de aluminio y otros materiales abrasivos no ferrosos donde el desgaste de la herramienta es un problema importante.

En última instancia, la adopción de MPCVD es una inversión para lograr un umbral más alto de eficiencia de fabricación y calidad de las piezas.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Dureza y resistencia al desgaste | La dureza extrema protege los filos de corte de la degradación abrasiva. |

| Vida útil prolongada de la herramienta | Reduce significativamente la frecuencia de reemplazo de herramientas y el tiempo de inactividad de la máquina. |

| Eficiencia y precisión de corte | Produce cortes más limpios y un mejor acabado superficial para una calidad repetible. |

| Pureza y control del proceso | MPCVD sin electrodos garantiza recubrimientos de alta pureza, uniformes y reproducibles. |

| Escalabilidad | Adecuado para aplicaciones industriales de alto volumen con altas tasas de crecimiento. |

¿Listo para revolucionar sus herramientas de corte con recubrimientos de diamante MPCVD?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones de fabricación soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, incluidos los sistemas CVD especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de recubrimiento.

Actualice su proceso de fabricación hoy mismo. Contacte a nuestros expertos para discutir cómo nuestras soluciones MPCVD pueden ofrecer un rendimiento superior de la herramienta y ahorros de costes para su operación.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes