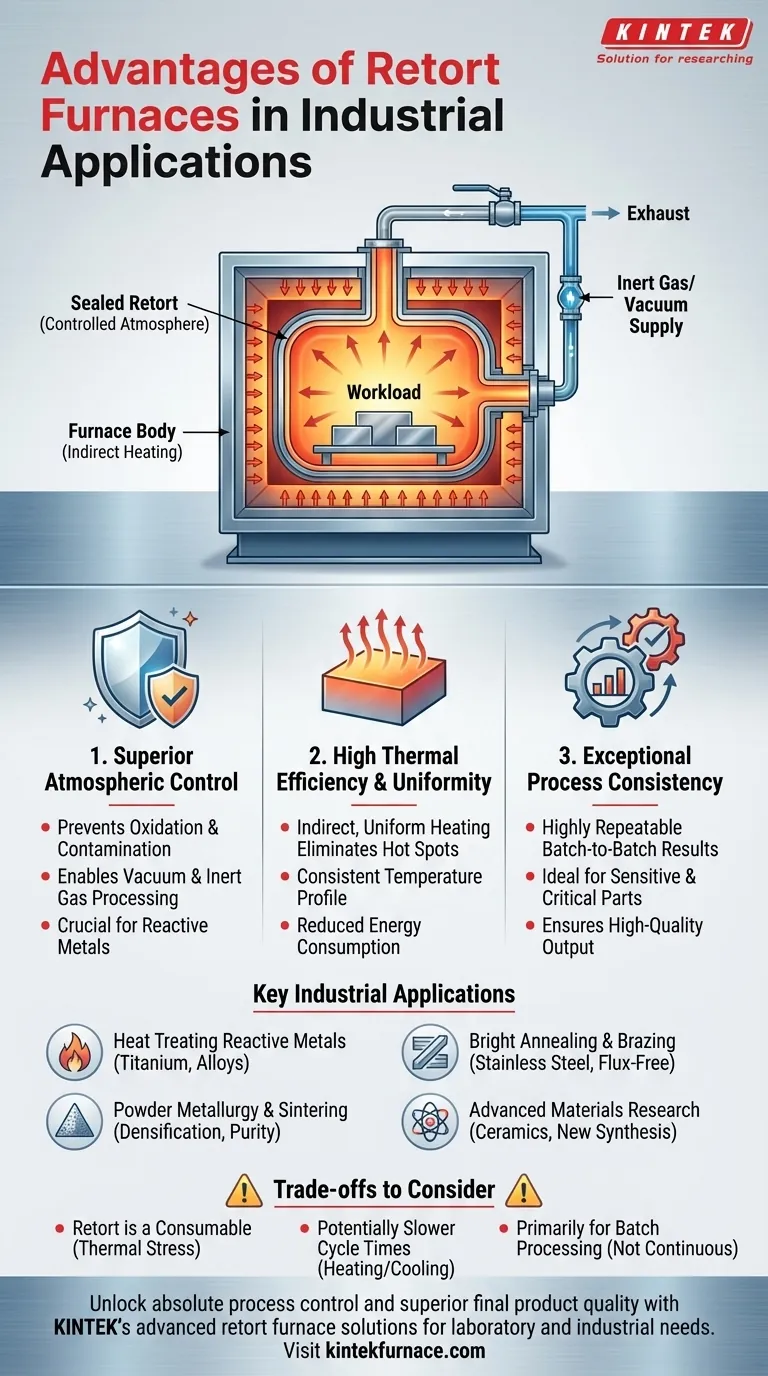

En resumen, los hornos de mufla ofrecen ventajas significativas en aplicaciones industriales al proporcionar un control atmosférico superior, alta eficiencia térmica y una consistencia de proceso excepcional. Estos beneficios provienen de un diseño único que aísla el material procesado de los elementos calefactores y del entorno externo, lo que conduce a productos de mayor calidad y a un funcionamiento más eficiente.

El valor fundamental de un horno de mufla radica en su capacidad para crear un microambiente prístino y altamente controlado. Al separar físicamente la carga de trabajo dentro de una cámara sellada (la mufla), se elimina la contaminación y se garantiza un calentamiento preciso y uniforme, lo cual es fundamental para materiales sensibles y procesos de alta especificación.

El Principio Central: Una Atmósfera Controlada

La principal ventaja de un horno de mufla es su capacidad para controlar meticulosamente la atmósfera que rodea la pieza de trabajo. Esta es la base de casi todos sus otros beneficios.

¿Qué es una Mufla (Retorta)?

Una mufla (retorta) es un recipiente sellado fabricado generalmente con aleaciones metálicas o cerámica resistentes a altas temperaturas. Esta cámara contiene los materiales que se están tratando térmicamente y se coloca dentro del cuerpo principal del horno. El horno calienta el exterior de la mufla, y el calor se irradia hacia el interior de la carga de trabajo.

Prevención de la Oxidación y la Contaminación

Al sellar la carga de trabajo dentro de la mufla, se evita que entre en contacto con el aire o con los subproductos de la combustión de los elementos calefactores alimentados por combustible. Esto permite el procesamiento en vacío o en una atmósfera específica y controlada (por ejemplo, nitrógeno, argón, hidrógeno). Esta capacidad es esencial para prevenir la oxidación, la decoloración y la descarburación.

Garantía de Pureza del Proceso

Este aislamiento es fundamental en industrias como la electrónica y las cerámicas avanzadas, donde incluso trazas de contaminación pueden arruinar las propiedades eléctricas o estructurales del material. La mufla actúa como una barrera física, asegurando que el proceso se mantenga puro de principio a fin.

Lograr Eficiencia y Uniformidad Superiores

Más allá del control atmosférico, el diseño de la mufla contribuye directamente a un mejor rendimiento de calentamiento y repetibilidad.

Calentamiento Eficiente y Uniforme

El calor se transfiere desde los elementos calefactores del horno a las paredes de la mufla, que luego irradian esa energía de manera uniforme sobre toda la carga de trabajo. Este método de calentamiento indirecto elimina los puntos calientes y asegura que cada parte del material experimente el mismo perfil de temperatura, lo cual es vital para procesos como la sinterización y el recocido.

Eficiencia Térmica Mejorada

Aunque calienta una cámara separada, los hornos de mufla modernos están diseñados con mecanismos de calentamiento y aislamiento eficientes. Esto a menudo resulta en una reducción del consumo de combustible o electricidad en comparación con diseños de hornos más antiguos o menos controlados, haciendo el proceso más rentable.

Resultados de Proceso Consistentes

El ambiente sellado y uniforme significa que los resultados son altamente repetibles de un lote a otro. Para aplicaciones como la soldadura fuerte (brazing) en hornos o el tratamiento térmico de piezas aeroespaciales críticas, este nivel de consistencia no es solo un beneficio, es un requisito.

Aplicaciones Industriales Clave

Las ventajas únicas de los hornos de mufla los hacen indispensables en varias industrias exigentes.

Tratamiento Térmico de Metales Reactivos

Materiales como el titanio y sus aleaciones reaccionan agresivamente con el oxígeno a altas temperaturas. Los hornos de mufla proporcionan la atmósfera inerte o el vacío necesario para procesar estas piezas sin comprometer sus propiedades materiales.

Recocido Brillante y Soldadura Fuerte

"Recocido brillante" se refiere a ablandar el acero inoxidable sin causar que la superficie se oxide, manteniéndola brillante. Esto elimina la necesidad de pasos de limpieza secundarios costosos y lentos, como el decapado ácido. De manera similar, la soldadura fuerte requiere un ambiente limpio y libre de fundente para que el metal de aporte una las piezas correctamente.

Metalurgia de Polvos y Sinterización

La sinterización implica calentar polvos compactados justo por debajo de su punto de fusión para fusionarlos en un objeto sólido. La temperatura uniforme es fundamental para lograr la densificación y la resistencia adecuadas, mientras que una atmósfera controlada previene reacciones químicas no deseadas dentro del material pulverulento.

Materiales Avanzados e Investigación

Las universidades e instituciones de investigación confían en los hornos de mufla para la síntesis de nuevos materiales, la creación de cerámicas avanzadas y la realización de experimentos a alta temperatura donde el control preciso de cada variable es primordial.

Comprender las Compensaciones (Trade-offs)

Aunque son potentes, los hornos de mufla no son la solución universal para todas las aplicaciones de calentamiento. La objetividad requiere reconocer sus limitaciones.

La Mufla es un Consumible

La mufla en sí está expuesta a un estrés térmico extremo. Con el tiempo, se degradará, deformará o agrietará, especialmente cuando se utiliza a temperaturas muy altas. Las muflas son caras y su reemplazo debe tenerse en cuenta en el costo total de propiedad del horno.

Tiempos de Ciclo Potencialmente Más Lentos

Calentar la masa térmica de la mufla además de la carga de trabajo puede aumentar a veces los tiempos de calentamiento. Más significativamente, la naturaleza sellada y aislada del diseño puede hacer que los ciclos de enfriamiento sean más lentos en comparación con hornos abiertos o continuos donde los productos pueden ser enfriados rápidamente (quenched).

Principalmente para Procesamiento por Lotes

La mayoría de los hornos de mufla están diseñados para procesar materiales en lotes discretos. Para la producción continua de muy alto volumen de piezas no sensibles, un horno de banda continua o de solera móvil puede ser una opción más eficiente y económica.

Tomar la Decisión Correcta para su Proceso

Seleccionar la tecnología de horno correcta requiere alinear sus capacidades con sus objetivos de proceso primarios.

- Si su enfoque principal es la pureza del material y el acabado superficial: Un horno de mufla es la opción definitiva para prevenir la oxidación y la contaminación, especialmente para metales reactivos y acabados brillantes.

- Si su enfoque principal es la repetibilidad del proceso para piezas sensibles: La excepcional uniformidad de temperatura y el control atmosférico de un horno de mufla garantizan resultados consistentes y de alta calidad de lote a lote.

- Si su enfoque principal es el alto rendimiento de materiales no reactivos: Un horno continuo de fuego directo puede ofrecer una solución más rentable y de mayor rendimiento.

En última instancia, elegir un horno de mufla es una inversión en el control absoluto del proceso y la calidad superior del producto final.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Control Atmosférico | La mufla sellada previene la contaminación, permite el uso de vacío o gas inerte para un procesamiento sin oxidación. |

| Eficiencia Térmica | El calentamiento indirecto reduce el consumo de energía y garantiza una distribución uniforme de la temperatura. |

| Consistencia del Proceso | Resultados repetibles para aplicaciones sensibles como soldadura fuerte y recocido. |

| Pureza del Material | Ideal para metales reactivos y materiales avanzados, manteniendo el acabado superficial y las propiedades. |

¡Libere todo el potencial de sus procesos industriales con las soluciones avanzadas de hornos de mufla de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que trabaje en tratamiento térmico, metalurgia de polvos o investigación de materiales, KINTEK garantiza un control atmosférico, eficiencia y consistencia superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la calidad de su producto y la eficiencia operativa!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas