En esencia, un horno de sinterización de zirconia proporciona el paso final crítico en la fabricación de restauraciones dentales modernas. Estos hornos especializados no son meramente para calentar; son instrumentos de precisión diseñados para transformar una estructura de zirconia fresada y frágil en un producto final con resistencia excepcional, estética predecible y fiabilidad clínica. Las principales ventajas radican en su capacidad para garantizar una sinterización uniforme a través de un control preciso de la temperatura, lo que mejora directamente la calidad de la restauración y la productividad del laboratorio.

La ventaja crucial de un horno de sinterización de zirconia es su capacidad para crear un entorno de temperatura extrema altamente controlado. Esta precisión es lo que desbloquea todo el potencial clínico de la zirconia, asegurando que el material alcance su máxima resistencia y la translucidez deseada, al tiempo que optimiza el flujo de trabajo del laboratorio.

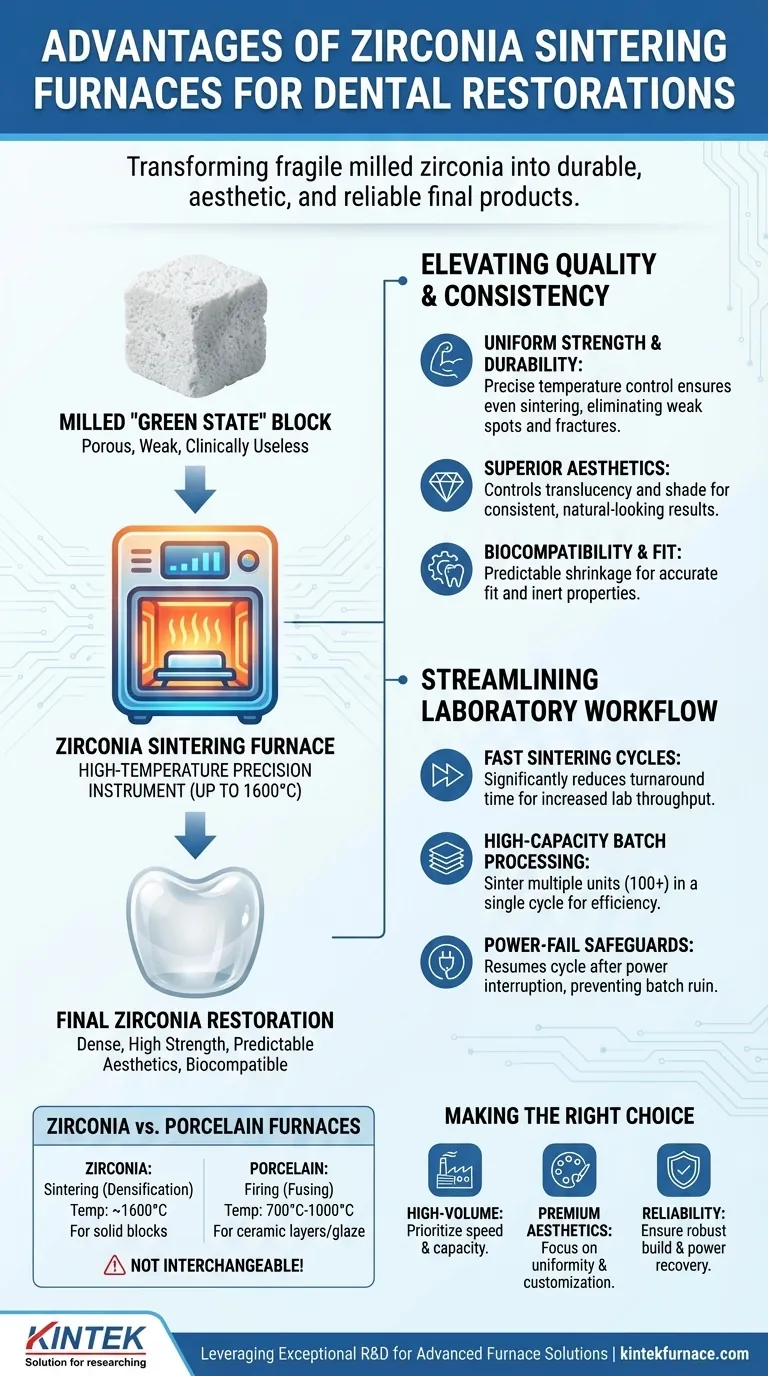

La base: Del bloque fresado a la restauración final

Un horno de sinterización de zirconia es responsable del proceso de densificación que otorga a la restauración sus propiedades finales. Sin él, el material fresado permanece en un "estado verde" poroso, similar a la tiza, y es clínicamente inútil.

¿Qué es la sinterización?

La sinterización es un proceso térmico que fusiona las partículas de zirconia, eliminando la porosidad del bloque fresado. Este proceso encoge la restauración a sus dimensiones finales y densas, otorgándole una inmensa resistencia.

Por qué la zirconia requiere un horno especializado

La zirconia exige un entorno muy específico y exigente para sinterizarse correctamente. Requiere temperaturas extremadamente altas, a menudo de hasta 1600 °C, y tiempos de mantenimiento prolongados para lograr la densificación completa y la biocompatibilidad. Un horno de zirconia dedicado está construido para alcanzar y mantener estas condiciones de manera fiable.

Mejora de la calidad y consistencia de la restauración

El objetivo final de cualquier laboratorio dental es producir restauraciones consistentes y de alta calidad. Un horno de sinterización moderno es fundamental para lograr esto al eliminar las variables del proceso.

Lograr una resistencia y durabilidad uniformes

La función más crítica del horno es su control de temperatura preciso y uniforme. Incluso pequeñas desviaciones de temperatura pueden crear tensiones internas o una sinterización incompleta, lo que provoca puntos débiles y posibles fracturas. Los elementos calefactores avanzados garantizan que toda la restauración se sinterice uniformemente, lo que resulta en una resistencia predecible y robusta.

Desbloqueo de una estética superior

La sinterización no solo afecta la resistencia; también es crucial para la estética. La temperatura y la duración del ciclo de sinterización influyen directamente en la translucidez y el tono finales del material. El control preciso permite a los técnicos producir consistentemente restauraciones que cumplen con las altas exigencias estéticas de los pacientes.

Garantizar la biocompatibilidad y el ajuste

La sinterización adecuada transforma la zirconia en una cerámica densa e inerte, asegurando que sea totalmente biocompatible para su uso en la boca. Este encogimiento controlado también es altamente predecible, lo que resulta en restauraciones que se ajustan con precisión a la preparación con un ajuste mínimo.

Optimización del flujo de trabajo y la productividad del laboratorio

Más allá de la calidad, un horno debe respaldar un flujo de trabajo eficiente y rentable. Las características modernas están diseñadas específicamente para aumentar el rendimiento y reducir el costoso tiempo de inactividad.

El impacto de los ciclos de sinterización rápidos

Muchos hornos contemporáneos ofrecen programas de sinterización rápida que pueden reducir significativamente un proceso de varias horas. Esto acorta drásticamente el tiempo de entrega de coronas y puentes, permitiendo a los laboratorios completar más casos por día.

Alta capacidad y procesamiento por lotes

La eficiencia se obtiene a través del volumen. Los hornos diseñados con cámaras grandes y la capacidad de apilar múltiples crisoles permiten a los técnicos sinterizar muchas unidades—a veces más de 100 a la vez—en un solo ciclo.

Mejora de la fiabilidad con protecciones contra fallos de alimentación

Un corte de energía durante un ciclo de sinterización largo puede arruinar un lote completo de restauraciones, costando tiempo y dinero significativos. La función de recuperación de interrupción de energía es una salvaguarda crítica, que permite al horno reanudar el ciclo exactamente donde lo dejó una vez que se restablece la energía.

Comprensión de la distinción clave: Hornos de zirconia frente a hornos de porcelana

Es crucial comprender que estas herramientas no son intercambiables. Si bien ambos son hornos utilizados en un laboratorio dental, su propósito, tecnología y capacidades de temperatura son fundamentalmente diferentes.

Materiales diferentes, procesos diferentes

Los hornos de zirconia están diseñados para la sinterización: la densificación a alta temperatura de un bloque sólido. Los hornos de porcelana están diseñados para la cocción: fusionar capas de polvo cerámico o aplicar un esmalte final a temperaturas mucho más bajas.

Requisitos de temperatura y ciclo

La zirconia requiere temperaturas sostenidas que pueden acercarse a los 1600 °C. Los hornos de porcelana, por el contrario, suelen funcionar en el rango de 700 °C a 1000 °C. Usar el horno incorrecto resultaría en un fallo total de la restauración.

Inversión y especialización

Un horno de sinterización de zirconia es una inversión especializada dedicada a un material de alto rendimiento específico. Su construcción y elementos calefactores están diseñados para soportar demandas térmicas extremas a largo plazo, lo que lo convierte en una base duradera y fiable del flujo de trabajo dental digital moderno.

Tomar la decisión correcta para su laboratorio

La selección de un horno debe guiarse por los objetivos específicos y el flujo de trabajo de su laboratorio.

- Si su enfoque principal es la producción de gran volumen: Priorice los hornos con alta capacidad, capacidades de apilamiento de crisoles y programas de sinterización rápida probados.

- Si su enfoque principal son las restauraciones estéticas premium: Busque hornos con una uniformidad de temperatura excepcional y programas altamente personalizables para controlar con precisión la translucidez.

- Si su enfoque principal es la fiabilidad y la minimización del tiempo de inactividad: Las características como los elementos calefactores robustos y la recuperación de interrupciones de energía son inversiones innegociables.

Elegir el horno de sinterización correcto es una inversión directa en la calidad, consistencia y eficiencia de cada restauración de zirconia que produce.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Control preciso de la temperatura | Garantiza una sinterización uniforme para máxima resistencia y durabilidad |

| Estética mejorada | Permite un control constante de la translucidez y el tono |

| Biocompatibilidad y ajuste | Logra un ajuste preciso y propiedades inertes para la seguridad |

| Ciclos de sinterización rápidos | Reduce el tiempo de entrega, aumentando la productividad del laboratorio |

| Procesamiento de alta capacidad | Permite la sinterización por lotes de múltiples unidades para mayor eficiencia |

| Recuperación de interrupción de energía | Protege contra fallos de ciclo, minimizando el tiempo de inactividad |

¿Listo para elevar el rendimiento de su laboratorio dental con soluciones de sinterización de precisión? Aprovechando la I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la producción de gran volumen, la estética premium o la fiabilidad, nuestros hornos ofrecen mayor resistencia, consistencia y eficiencia para sus restauraciones de zirconia. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas