La principal ventaja del procesamiento no lineal en un horno de vacío es la capacidad de ejecutar perfiles de calentamiento y enfriamiento multietapa altamente complejos con una precisión excepcional. Este nivel de control, imposible en hornos convencionales, le permite manipular la microestructura de un material para lograr propiedades específicas y predecibles, manteniendo una pureza absoluta.

El desafío principal en el tratamiento térmico avanzado no es solo alcanzar una temperatura, sino controlar todo el recorrido térmico de un componente. Un horno de vacío se destaca al eliminar las variables atmosféricas, permitiendo resultados altamente predecibles y limpios a través de calor puramente radiante y una entrada de energía gestionada con precisión.

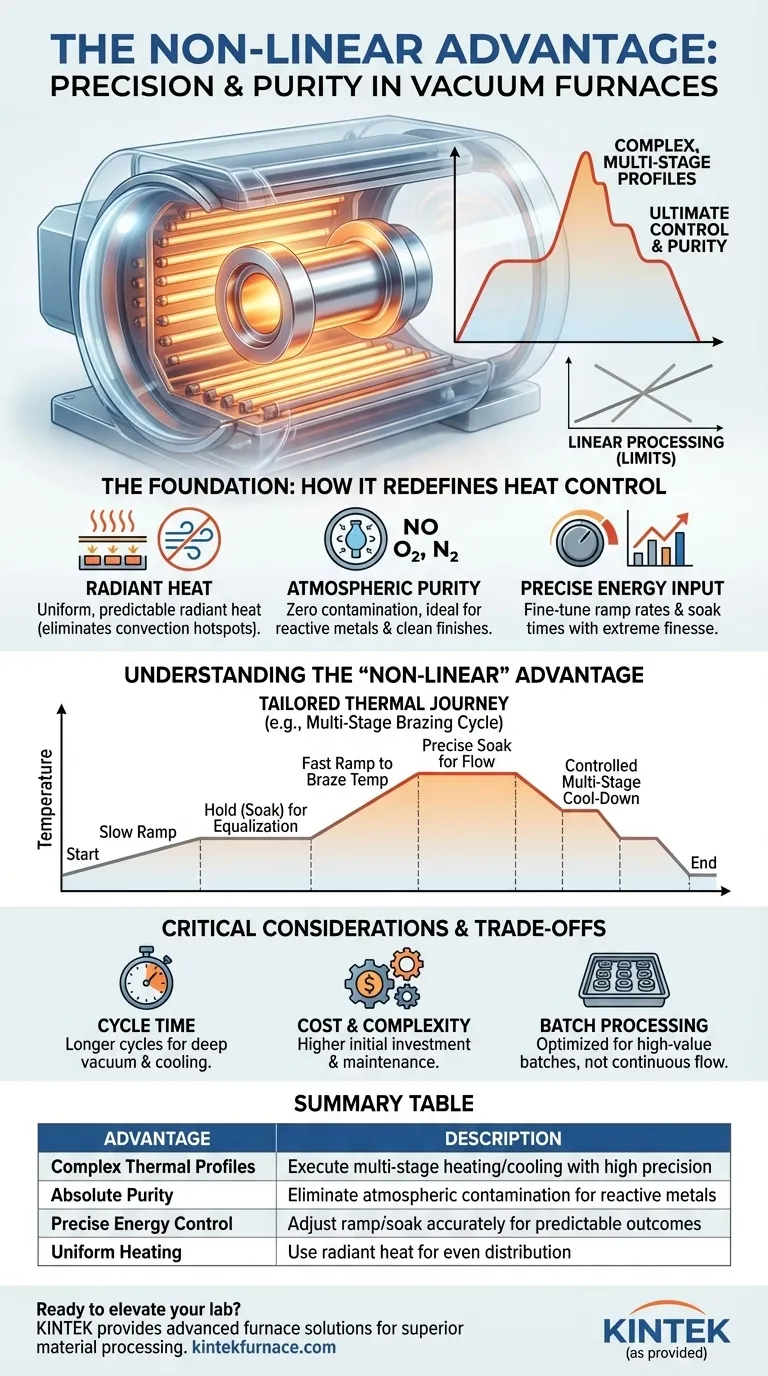

La base: cómo un horno de vacío redefine el control del calor

Para comprender los beneficios, primero debemos observar los principios fundamentales que permite un entorno de vacío. Cambia la física misma de cómo se aplica el calor a un material.

Eliminación de la convección para calor radiante puro

En un horno estándar, el aire crea corrientes de convección que provocan un calentamiento desigual y fluctuaciones de temperatura impredecibles. Un horno de vacío elimina prácticamente todas las moléculas de aire.

Esto obliga a que la transferencia de calor se produzca principalmente por radiación desde los elementos calefactores. Este método es mucho más uniforme y predecible, eliminando los puntos calientes y fríos que pueden comprometer la integridad de una pieza.

Lograr una pureza atmosférica absoluta

La cámara sellada y evacuada es la máxima defensa contra la contaminación. Evita que el oxígeno, el nitrógeno y otros gases atmosféricos reaccionen con la superficie del material a altas temperaturas.

Esto es fundamental para procesar metales reactivos como el titanio o las superaleaciones, y asegura un acabado limpio y brillante en las piezas sin oxidación ni decoloración superficial.

Desbloqueo de una entrada de energía precisa

Los hornos de vacío modernos utilizan controles sofisticados para sus elementos calefactores eléctricos. La entrada de potencia se puede ajustar con extrema delicadeza.

Esto permite un control preciso no solo de la temperatura final, sino también de la velocidad de cambio de temperatura (la velocidad de rampa) y la duración de cualquier mantenimiento (remojos).

Comprendiendo la ventaja "no lineal"

El término "no lineal" se refiere a la capacidad de crear perfiles térmicos que no siguen una trayectoria simple y directa de principio a fin. Esta capacidad es el resultado directo del control ambiental y energético discutido anteriormente.

Lo que realmente significa "no lineal"

Es la capacidad de diseñar y ejecutar una receta compleja de pasos de calentamiento, remojo y enfriamiento adaptada a un resultado metalúrgico específico.

En lugar de un simple "calentar a X y enfriar", puede programar una secuencia de diferentes velocidades de rampa y tiempos de mantenimiento.

Ejemplo: un ciclo de soldadura fuerte multietapa

Considere un proceso de soldadura fuerte complejo. Podría requerir una rampa inicial lenta para evitar el choque térmico, un mantenimiento corto para igualar la temperatura, una rampa más rápida a la temperatura de soldadura fuerte, un remojo preciso para que fluya el metal de aporte y, finalmente, un enfriamiento controlado de varias etapas para evitar fracturas por tensión.

Esta intrincada trayectoria no lineal solo es posible cuando se tiene el control absoluto que proporciona un horno de vacío.

Consideraciones críticas y compensaciones

Aunque potentes, los hornos de vacío no son la solución universal. La objetividad requiere reconocer sus compensaciones específicas.

Tiempo de ciclo

Lograr un vacío profundo lleva tiempo, al igual que enfriar piezas en un casi vacío. Los tiempos de ciclo generales pueden ser más largos en comparación con los hornos de atmósfera convencionales que utilizan ventiladores para la refrigeración por convección forzada.

Costo y complejidad

Los hornos de vacío son sistemas sofisticados que implican bombas de vacío, cámaras selladas y controladores avanzados. La inversión inicial y el mantenimiento continuo suelen ser más altos que para diseños de hornos más simples.

Naturaleza del procesamiento por lotes

La mayoría de los hornos de vacío están diseñados para el procesamiento por lotes. Aunque es ideal para componentes de alto valor, esto puede no ser eficiente para la producción continua de alto volumen donde un horno de tipo transportador podría ser más apropiado.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos específicos de su material y el resultado deseado.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: El ambiente de vacío sellado es innegociable para procesar metales reactivos, implantes médicos o componentes aeroespaciales.

- Si su enfoque principal es lograr microestructuras complejas: El control preciso y "no lineal" sobre los ciclos de calentamiento y enfriamiento multietapa es la ventaja clave para el endurecimiento, la soldadura fuerte y el recocido avanzados.

- Si su enfoque principal es el tratamiento térmico simple de alto volumen: Un horno de atmósfera convencional o de cinta continua podría ser una solución más rentable, siempre que sea aceptable una oxidación superficial menor.

Al comprender que un horno de vacío ofrece el control máximo sobre el entorno térmico, puede seleccionarlo con confianza para procesos donde la precisión, la pureza y la repetibilidad son primordiales.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Perfiles Térmicos Complejos | Ejecute calentamientos y enfriamientos multietapa con alta precisión para propiedades de material personalizadas. |

| Pureza Absoluta | Elimine la contaminación atmosférica, ideal para metales reactivos y acabados limpios. |

| Control Preciso de Energía | Ajuste con precisión las velocidades de rampa y los tiempos de mantenimiento para resultados predecibles. |

| Calentamiento Uniforme | Utilice calor radiante para evitar puntos calientes y asegurar una distribución uniforme de la temperatura. |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de vacío? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un procesamiento de materiales superior. ¡Contáctenos hoy para discutir cómo podemos ayudarle a lograr una precisión y pureza sin igual en sus tratamientos térmicos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué hace un horno de vacío? Logre un procesamiento de materiales superior en un entorno puro

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase