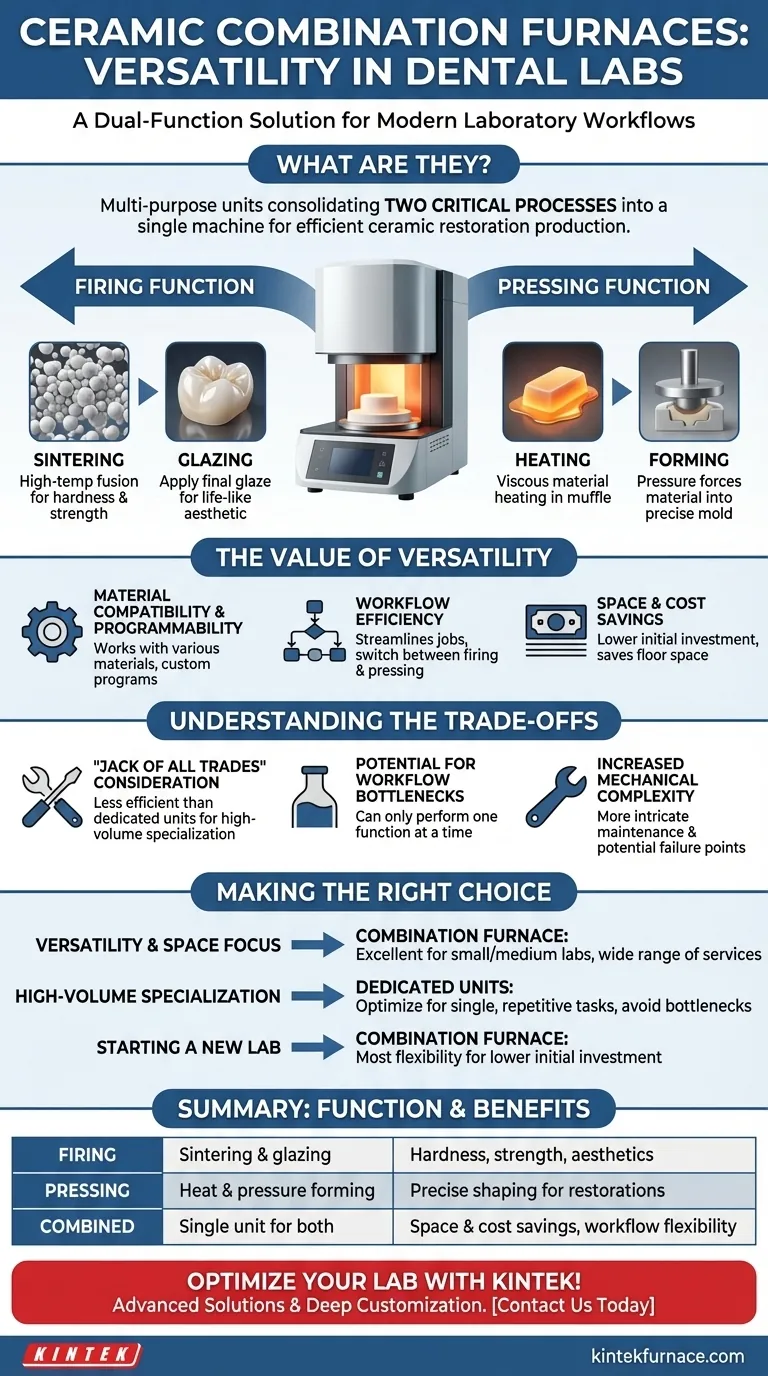

En esencia, los hornos de combinación cerámicos son unidades multifuncionales diseñadas para el laboratorio dental moderno. Consolidan dos procesos críticos y distintos en una sola máquina: la sinterización convencional de restauraciones cerámicas y el prensado de materiales totalmente cerámicos en su forma final.

El valor central de un horno de combinación es su versatilidad. Combina las capacidades de un horno de sinterización dedicado y un horno de prensado, lo que permite a un laboratorio dental ahorrar espacio, optimizar los flujos de trabajo y manejar una amplia variedad de materiales cerámicos con un solo equipo.

Las Funciones Duales: Explicación de la Sinterización y el Prensado

Para comprender la utilidad de un horno de combinación, primero debe comprender los dos procesos centrales que facilita. Estos son fundamentales para crear restauraciones dentales duraderas y estéticas, como coronas, carillas y puentes.

Sinterización Cerámica: El Proceso de Esmaltado y Fusión

La sinterización (firing) es un proceso de tratamiento térmico a alta temperatura. Su objetivo principal es madurar el material cerámico, un proceso conocido como fusión (sintering), donde las partículas cerámicas se fusionan para lograr su dureza, resistencia y estabilidad finales.

Esta función también se utiliza para aplicar un esmalte final. Se sinteriza una capa delgada de vidrio sobre la superficie de la restauración para crear una apariencia lisa, no porosa y realista que imita el esmalte natural.

Prensado Cerámico: Conformación de la Restauración

El prensado (pressing) es una técnica de fabricación que utiliza calor y presión. Un lingote cerámico prefabricado se calienta hasta que se vuelve viscoso, como miel espesa, dentro del crisol del horno.

Una vez que el material alcanza la plasticidad correcta, un émbolo (a menudo neumático) aplica presión. Esto fuerza a la cerámica ablandada a entrar en un vacío dentro de un molde de inversión prefabricado, replicando con precisión la forma de la restauración final. Este método es común para materiales como el disilicato de litio.

El Valor de la Versatilidad en un Laboratorio Moderno

El aspecto de "combinación" no es solo una característica; es una ventaja estratégica para muchos laboratorios dentales.

Compatibilidad de Materiales y Programabilidad

Estos hornos están diseñados para funcionar con una gran variedad de materiales dentales de diferentes fabricantes. Vienen con programas preestablecidos para cerámicas comunes, pero también ofrecen la capacidad crucial para que los técnicos creen y guarden programas personalizados para satisfacer requisitos específicos de material u objetivos estéticos.

Eficiencia del Flujo de Trabajo

Una sola unidad que puede manejar tanto una corona estratificada compleja (sinterización) como una carilla prensada monolítica (prensado) proporciona una inmensa flexibilidad. Un técnico puede cambiar entre diferentes tipos de trabajos sin moverse a otra máquina, optimizando el cronograma de producción diario del laboratorio.

Ahorro de Espacio y Costos

Para los laboratorios pequeños o medianos, el espacio en el suelo es muy valioso. Un horno de combinación ocupa el espacio de una máquina, no de dos. Esto también se traduce en una menor inversión de capital inicial en comparación con la compra de unidades de sinterización y prensado separadas y dedicadas.

Comprender las Compensaciones

Aunque son muy versátiles, un horno de combinación no es la solución universal para todos los laboratorios. La objetividad requiere reconocer sus posibles limitaciones.

La Consideración de "Maestro de Nada"

Una máquina diseñada para realizar dos tareas diferentes podría no ejecutar una sola tarea con la misma eficiencia enfocada que una unidad dedicada. Para una producción especializada de muy alto volumen, como un laboratorio que solo prensa coronas, un horno de prensado dedicado podría ofrecer un rendimiento más robusto o ciclos más rápidos.

El Potencial de Cuellos de Botella en el Flujo de Trabajo

La compensación más significativa es que el horno solo puede realizar una función a la vez. En un laboratorio ocupado con un alto volumen de trabajo de sinterización y prensado, una sola unidad de combinación puede convertirse en un cuello de botella. Dos máquinas separadas, por el contrario, podrían funcionar simultáneamente, duplicando el rendimiento.

Mayor Complejidad Mecánica

Al integrar un mecanismo de prensado, sistemas de vacío y controles de calefacción sofisticados, un horno de combinación es inherentemente más complejo que un simple horno de sinterización. Esto a veces puede conducir a requisitos de mantenimiento más intrincados y más puntos potenciales de fallo durante la vida útil de la máquina.

Tomar la Decisión Correcta para su Laboratorio

Seleccionar el equipo adecuado depende totalmente de los objetivos comerciales específicos de su laboratorio, el volumen de producción y los servicios ofrecidos.

- Si su enfoque principal es la versatilidad y la eficiencia del espacio: Un horno de combinación es una excelente opción para laboratorios pequeños y medianos o aquellos que ofrecen una amplia gama de servicios restauradores.

- Si su enfoque principal es la producción especializada de gran volumen: Considere invertir en unidades dedicadas de sinterización y prensado para evitar cuellos de botella y optimizar para una sola tarea repetitiva.

- Si está iniciando un nuevo laboratorio: Un horno de combinación proporciona la mayor flexibilidad para una menor inversión inicial, lo que le permite adaptar y escalar sus servicios a medida que el negocio crece.

Comprender el equilibrio entre la versatilidad integrada y la especialización dedicada es la clave para equipar su laboratorio para una eficiencia y éxito óptimos.

Tabla Resumen:

| Función | Descripción | Beneficio Clave |

|---|---|---|

| Sinterización (Firing) | Fusión y esmaltado de cerámicas a alta temperatura | Logra dureza, resistencia y acabado estético |

| Prensado (Pressing) | Conformado mediante calor y presión de lingotes cerámicos en moldes | Moldeado preciso para coronas, carillas y puentes |

| Uso Combinado | Una sola unidad maneja ambos procesos | Ahorra espacio, reduce costos y mejora la flexibilidad del flujo de trabajo |

¿Listo para optimizar su laboratorio dental con un horno de combinación cerámico versátil? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de crisol (Muffle), de tubo (Tube), rotatorios (Rotary), de vacío y atmósfera (Vacuum & Atmosphere Furnaces), y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades únicas de experimentación y producción. ¡Contáctenos hoy para saber cómo nuestros hornos pueden mejorar su eficiencia y manejo de materiales!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento