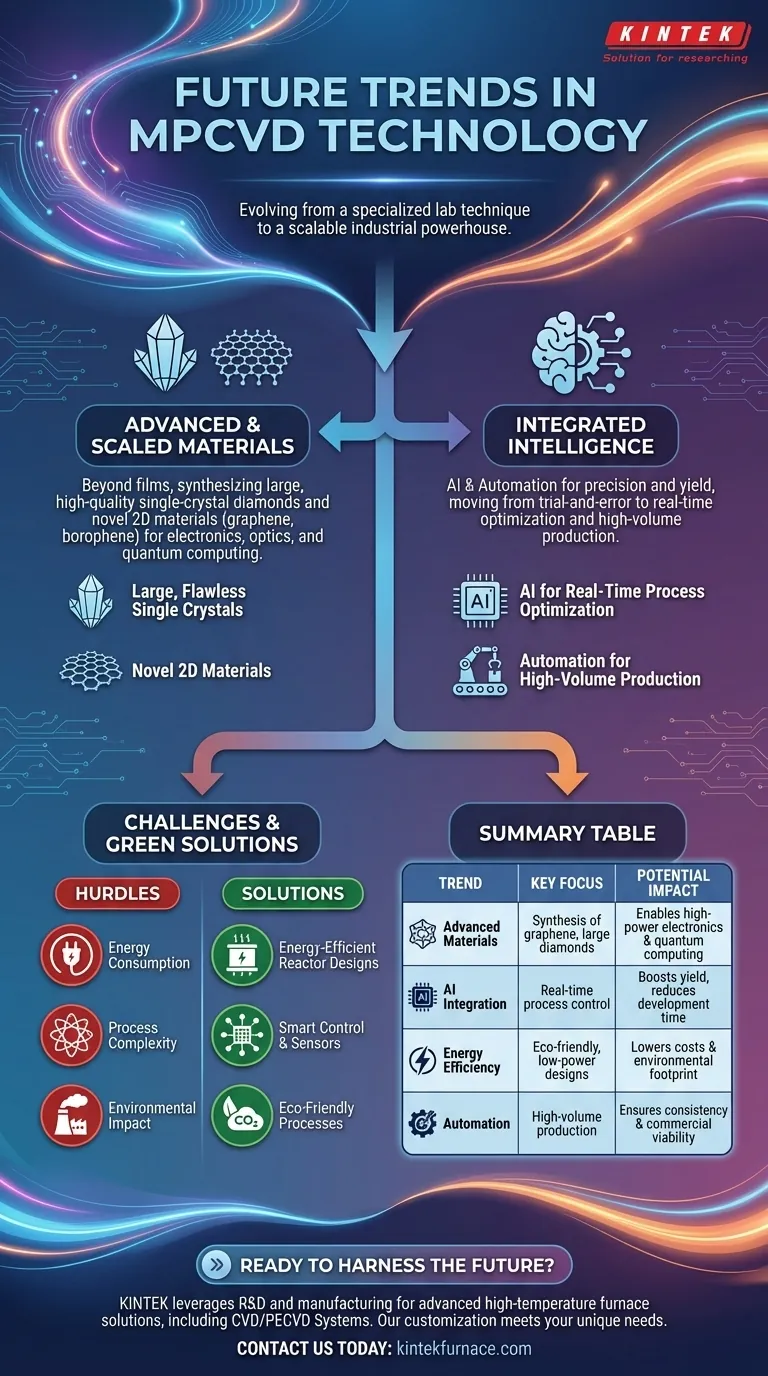

Mirando hacia el futuro, la tecnología de Deposición Química de Vapor por Plasma de Microondas (MPCVD) está evolucionando más allá de su estado actual hacia una plataforma de fabricación más inteligente, escalable y versátil. Las tendencias futuras clave se centran en la síntesis de una gama más amplia de materiales avanzados como el grafeno y los diamantes de cristal grande, la integración de la IA para el control de procesos en tiempo real, el desarrollo de sistemas más eficientes energéticamente para la producción en masa y la adopción de procesos más sostenibles y ecológicos.

El cambio central en MPCVD es su maduración de una técnica de laboratorio especializada a una piedra angular de la fabricación industrial. El futuro se define por hacer que los materiales exóticos, como los diamantes impecables a gran escala y los nanomateriales 2D, no solo sean posibles, sino comercialmente viables y producidos con precisión automatizada.

El impulso hacia materiales avanzados y escalados

El principal motor de la innovación en MPCVD es la demanda de materiales de próxima generación que los métodos existentes no pueden producir a escala o con suficiente calidad. La tecnología está expandiendo su repertorio para satisfacer esta necesidad.

La búsqueda de cristales individuales grandes e impecables

Inicialmente conocida por producir películas de diamante policristalino, la frontera se ha movido hacia el cultivo de diamantes de cristal único grandes y de alta calidad.

Estos cristales de área grande son críticos para aplicaciones exigentes en electrónica de alta potencia, óptica especializada e investigación de alta presión, donde la pureza y la integridad estructural son primordiales. MPCVD ofrece una vía para sintetizar estos materiales a un costo potencialmente menor que los métodos tradicionales de alta presión y alta temperatura (HPHT).

Más allá del diamante: síntesis de nuevos materiales 2D

El control preciso que ofrece MPCVD se está adaptando para la deposición de otros nanomateriales avanzados.

Esto incluye materiales 2D como el grafeno, los nanotubos de carbono e incluso sustancias más exóticas como el borofeno. Estos materiales son fundamentales para las tecnologías futuras, incluida la computación cuántica y los semiconductores de próxima generación, lo que convierte a MPCVD en una herramienta habilitadora crítica para su desarrollo y eventual producción.

Integración de la inteligencia para la precisión y el rendimiento

Para pasar del laboratorio a la planta de producción, los sistemas MPCVD deben volverse más predecibles, repetibles y eficientes. La integración de la ciencia de datos y la automatización es la clave para lograr este salto.

IA para la optimización de procesos en tiempo real

Tradicionalmente, encontrar la "receta" correcta para un material específico ha sido un proceso que consume mucho tiempo y que se basa en prueba y error.

El futuro implica integrar algoritmos de IA y aprendizaje automático directamente en el bucle de control. Estos sistemas pueden monitorear las condiciones del plasma y el crecimiento en tiempo real, realizando microajustes en el flujo de gas, la presión y la potencia para optimizar la calidad y el rendimiento, reduciendo drásticamente los ciclos de desarrollo.

Automatización para la producción de gran volumen

A medida que se perfeccionan los procesos, el enfoque se desplaza hacia la repetibilidad y la escala. Los sistemas MPCVD totalmente automatizados gestionarán todo, desde la carga del sustrato hasta el control de calidad final.

Esto reduce el potencial de error humano, garantiza la coherencia entre lotes y permite la producción en masa necesaria para hacer que estos materiales avanzados sean económicamente viables para un uso generalizado.

Comprensión de las compensaciones y desafíos

Si bien el futuro es prometedor, el camino hacia una industrialización generalizada implica superar importantes obstáculos técnicos y económicos. Reconocer estos desafíos es crucial para una planificación realista.

El desafío del consumo de energía

MPCVD es un proceso intensivo en energía, que requiere una potencia de microondas significativa para generar y mantener un plasma estable. Un área importante de investigación actual es el desarrollo de diseños de reactores más eficientes energéticamente y técnicas de generación de plasma para reducir el costo operativo y la huella ambiental de la producción a gran escala.

La complejidad del control de procesos

La física y la química dentro de un reactor MPCVD son increíblemente complejas. Si bien la IA proporciona una herramienta poderosa para la optimización, depende de datos de sensores precisos y de una comprensión profunda de los procesos subyacentes. La gestión de la estabilidad del plasma, la uniformidad en áreas grandes y la química precursora sigue siendo un desafío de ingeniería significativo.

El impulso hacia una química más ecológica

A medida que MPCVD se convierte en un proceso de fabricación de gran volumen, su impacto ambiental es objeto de un mayor escrutinio. Las tendencias futuras incluyen un enfoque en procesos ecológicos que minimicen el uso de gases precursores peligrosos y reduzcan o neutralicen los subproductos tóxicos, garantizando la sostenibilidad a largo plazo de la tecnología.

Tomar la decisión correcta para su objetivo

La evolución de MPCVD crea oportunidades distintas dependiendo de su campo. Alinear sus esfuerzos con estas tendencias es clave para mantenerse a la vanguardia de la innovación.

- Si su enfoque principal es la investigación de materiales: Concéntrese en explorar precursores novedosos y condiciones de plasma para sintetizar materiales emergentes como el borofeno o centros de nitrógeno-vacante (NV) de diamante únicos para aplicaciones cuánticas.

- Si su enfoque principal es la fabricación industrial: Priorice la integración de sistemas de control impulsados por IA y el desarrollo de diseños de reactores energéticamente eficientes para mejorar el rendimiento, reducir los costos y permitir la producción escalable.

- Si su enfoque principal es la ingeniería de dispositivos: Comience a diseñar y prototipar dispositivos de próxima generación que aprovechen las propiedades únicas de los diamantes de alta calidad y área grande y las películas de grafeno que pronto serán más accesibles.

En última instancia, MPCVD se está convirtiendo en el puente crítico entre la promesa teórica de los materiales avanzados y su aplicación en el mundo real.

Tabla de resumen:

| Tendencia | Enfoque clave | Impacto potencial |

|---|---|---|

| Materiales avanzados | Síntesis de grafeno, diamantes grandes y materiales 2D | Permite electrónica de alta potencia y computación cuántica |

| Integración de IA | Control y optimización de procesos en tiempo real | Aumenta el rendimiento, reduce el tiempo de desarrollo |

| Eficiencia energética | Diseños de reactores ecológicos y de bajo consumo | Reduce los costos y la huella ambiental |

| Automatización | Producción de gran volumen con mínimo error humano | Garantiza la coherencia y la viabilidad comercial |

¿Listo para aprovechar el futuro de MPCVD para su laboratorio o línea de producción? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales e industriales únicas. Contáctenos hoy para analizar cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad