En esencia, un elemento calefactor es un transductor especializado diseñado para convertir la energía eléctrica en energía térmica. Esta conversión ocurre a través de un principio físico conocido como calentamiento Joule, donde la resistencia inherente del material al flujo de corriente eléctrica genera calor. Esta función simple pero potente es la piedra angular de innumerables dispositivos, desde electrodomésticos cotidianos hasta hornos industriales críticos.

El verdadero valor de un elemento calefactor no reside solo en su capacidad para calentarse, sino en su ciencia de materiales. Su eficacia se define por una alta resistencia eléctrica, la capacidad de soportar temperaturas extremas sin degradarse y una estabilidad a largo plazo, que en conjunto determinan la eficiencia y fiabilidad de cualquier sistema de calefacción.

El Principio Fundamental: Cómo Funciona el Calentamiento Joule

En el corazón de cada elemento calefactor hay un proceso simple que convierte la electricidad en calor controlado y utilizable. Comprender este principio es clave para apreciar por qué los diferentes elementos están diseñados para diferentes tareas.

La Electricidad se Encuentra con la Resistencia

Cuando una corriente eléctrica fluye a través de un conductor, los electrones en movimiento chocan con los átomos del material. En un material altamente conductor como el cobre, estas colisiones son mínimas, lo que permite que la electricidad pase con poca pérdida de energía.

La Transferencia de Energía

Los elementos calefactores, sin embargo, están hechos de materiales con alta resistencia eléctrica. Esta alta resistencia provoca colisiones frecuentes e intensas entre electrones y átomos. Cada colisión transfiere energía cinética, forzando a los átomos del material a vibrar más vigorosamente.

El Calor como Subproducto

Esta mayor vibración atómica es lo que percibimos y medimos como calor. Cuanta más resistencia tiene un material, más eficientemente convierte la energía eléctrica en energía térmica, lo que lo convierte en un candidato adecuado para un elemento calefactor.

Características Clave de un Elemento Calefactor Eficaz

No todos los materiales resistivos son buenos elementos calefactores. Deben poseer un conjunto específico de propiedades para funcionar de manera fiable y segura, especialmente en condiciones exigentes.

Alta Resistividad Eléctrica

Esta es la propiedad principal que permite la generación eficiente de calor. El material debe resistir activamente el flujo de electricidad para convertirla en calor de manera efectiva.

Tolerancia a Altas Temperaturas

El elemento debe poder operar a su temperatura objetivo sin derretirse, deformarse o descomponerse. Su punto de fusión debe ser significativamente más alto que su temperatura máxima de funcionamiento.

Resistencia a la Oxidación y la Corrosión

Los elementos calefactores a menudo operan a altas temperaturas en presencia de aire, lo que promueve la oxidación. Una capa de óxido protectora o una resistencia inherente a la degradación química es crucial para una larga vida útil.

Rendimiento Estable a lo Largo del Tiempo

Un elemento calefactor de calidad mantiene una resistencia eléctrica relativamente constante durante toda su vida útil. Esto asegura una salida de calor consistente, predecible y controlable.

Tipos Comunes y sus Aplicaciones

Los elementos calefactores vienen en varias formas, cada una diseñada para un conjunto específico de aplicaciones, entornos y rangos de temperatura.

Elementos de Hilo y Bobina

Estas son las formas más simples, a menudo hechas de aleaciones como el Nicromo (níquel-cromo). El hilo se enrolla típicamente en una bobina para encajar una gran cantidad de material resistivo en un espacio compacto. Son comunes en dispositivos como tostadoras y calentadores portátiles.

Elementos Tubulares (Envainados)

Estos elementos consisten en una bobina resistiva alojada dentro de un tubo metálico protector (la vaina), aislada por un polvo cerámico como el óxido de magnesio. Este diseño protege el elemento de la humedad y el daño mecánico, haciéndolo ideal para hornos, calentadores de agua y placas de cocción.

Calentadores de Cartucho y Banda

Diseñados para el calentamiento de procesos industriales, los calentadores de cartucho se insertan en orificios perforados para calentar bloques de metal (como moldes y troqueles). Los calentadores de banda se envuelven alrededor de objetos cilíndricos como tuberías o boquillas en máquinas de moldeo por inyección para proporcionar calor directo y uniforme.

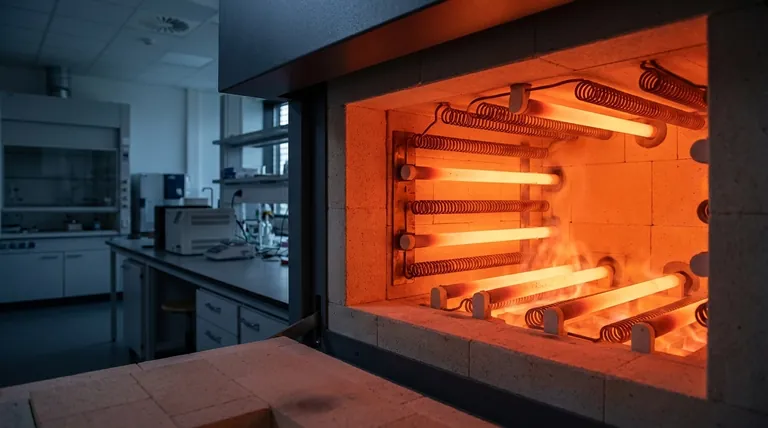

Elementos Cerámicos e Infrarrojos Avanzados

Para temperaturas muy altas o calentamiento sin contacto, se utilizan elementos especializados. Materiales como el carburo de silicio y el disilicuro de molibdeno pueden operar en hornos de hasta 1800°C. Los elementos infrarrojos, a menudo utilizando tubos de cuarzo, irradian calor directamente sobre un objetivo sin calentar el aire intermedio.

Comprendiendo las Ventajas y Desventajas en la Selección de Materiales

La elección del material es una decisión de ingeniería crítica que equilibra el costo, el rendimiento y la vida útil.

El Equilibrio entre Costo y Rendimiento

Las aleaciones comunes como el Nicromo son los caballos de batalla de la industria. Son rentables, duraderas y fiables para la mayoría de las aplicaciones hasta aproximadamente 1200°C (2200°F).

La Necesidad de Temperaturas Extremas

Para aplicaciones especializadas como hornos de laboratorio o procesamiento de semiconductores, las temperaturas pueden superar los 1200°C. Aquí, se requieren materiales más exóticos y caros como el platino, el disilicuro de molibdeno o el carburo de silicio debido a su superior tolerancia al calor.

Demandas Ambientales

El entorno operativo dicta la elección del material. Un elemento sumergido en agua requiere una vaina resistente a la corrosión. Un elemento en un horno de vacío tiene requisitos diferentes a uno expuesto al aire libre, que debe resistir la oxidación a altas temperaturas.

Eligiendo el Elemento Correcto para su Objetivo

Seleccionar el elemento calefactor correcto requiere hacer coincidir las capacidades del componente con las demandas específicas del sistema en cuanto a calor, durabilidad y seguridad.

- Si su enfoque principal son los electrodomésticos o aparatos comerciales: Los elementos tubulares envainados ofrecen el mejor equilibrio entre seguridad, durabilidad y rentabilidad para aplicaciones como hornos y calentadores de agua.

- Si su enfoque principal es el calentamiento directo al aire libre: Los elementos simples de hilo o bobina son altamente eficientes y económicos para dispositivos como tostadoras y calentadores de espacio donde el elemento está expuesto.

- Si su enfoque principal es el calentamiento de procesos industriales: Los calentadores de cartucho, banda o tira proporcionan el factor de forma y la precisión requeridos para aplicaciones de fabricación como moldeo y sellado.

- Si su enfoque principal son los hornos de temperatura extrema (>1200°C): Debe utilizar elementos especializados hechos de materiales como carburo de silicio o disilicuro de molibdeno para garantizar la estabilidad operativa y la seguridad.

Comprender estos tipos fundamentales y las ventajas y desventajas le permite seleccionar o diseñar sistemas que sean eficientes, fiables y perfectamente adecuados para su tarea.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Función Principal | Convierte energía eléctrica en energía térmica mediante calentamiento Joule |

| Propiedades Clave | Alta resistividad eléctrica, tolerancia a altas temperaturas, resistencia a la oxidación, rendimiento estable |

| Tipos Comunes | Hilo/bobina, tubular, cartucho/banda, cerámico/infrarrojo |

| Aplicaciones | Electrodomésticos, procesos industriales, hornos de alta temperatura |

¿Necesita una solución de horno de alta temperatura personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio con elementos y sistemas de calefacción a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO