En esencia, un elemento calefactor de alta temperatura es una resistencia eléctrica especializada diseñada para convertir la electricidad en calor y funcionar de manera fiable a temperaturas extremas. Estos componentes son los caballos de batalla del calentamiento industrial, operando en un rango exigente desde aproximadamente 1000 °C (1832 °F) hasta más de 3000 °C (5432 °F) en aplicaciones especializadas como hornos, estufas y reactores.

La selección de un elemento calefactor de alta temperatura es fundamentalmente una decisión sobre la ciencia de los materiales. La temperatura de operación requerida y la atmósfera circundante dictan qué material, desde aleaciones comunes hasta cerámicas avanzadas, ofrecerá el rendimiento necesario sin una degradación rápida.

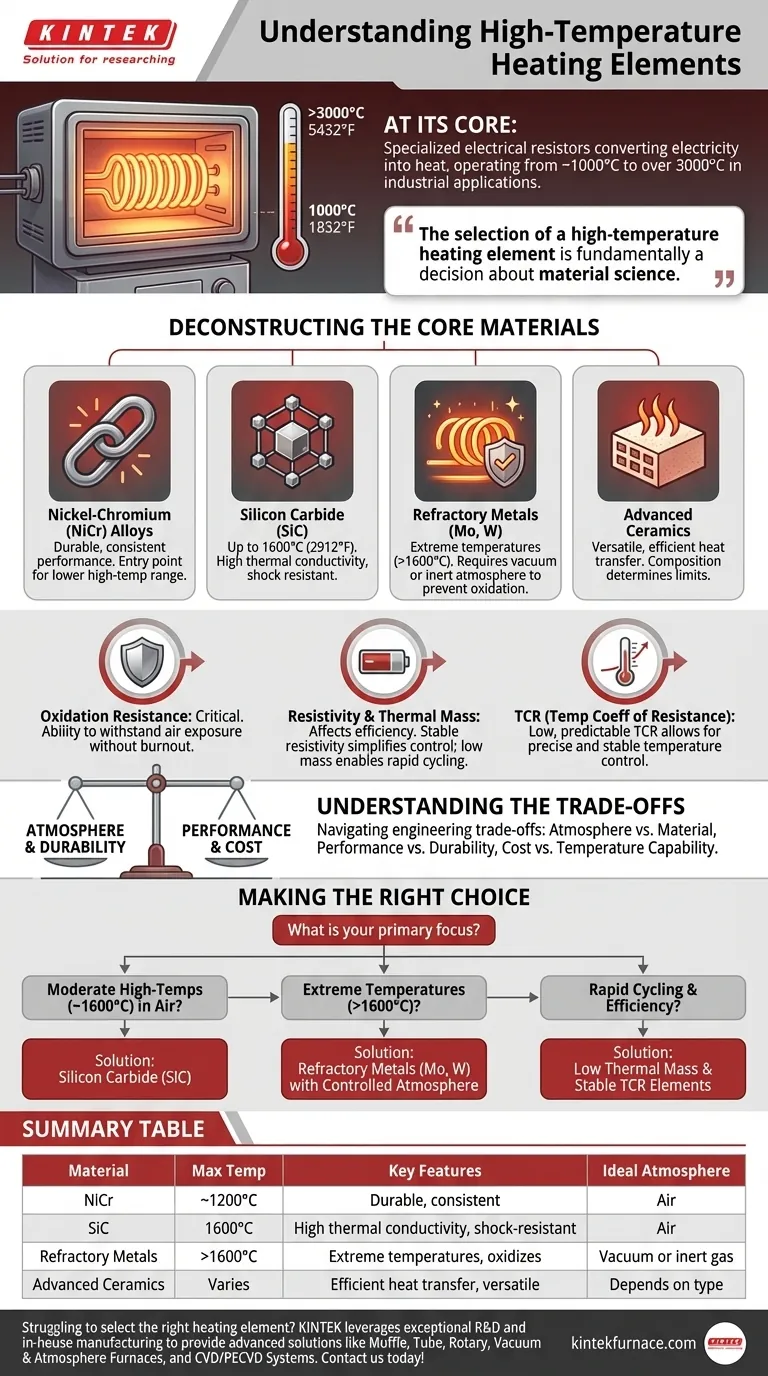

Deconstruyendo los materiales principales

El material de un elemento calefactor es el factor más importante que determina su rendimiento, temperatura máxima y vida útil. Cada clase de material es adecuada para una ventana operativa diferente.

Aleaciones de níquel-cromo (NiCr)

Las aleaciones de níquel-cromo son a menudo el punto de partida para aplicaciones industriales de alta temperatura. Son valoradas por su durabilidad y rendimiento constante en el extremo inferior del espectro de alta temperatura.

Carburo de silicio (SiC)

Los elementos de carburo de silicio (SiC) son un avance significativo, capaces de operar a temperaturas de hasta 1600 °C (2912 °F). Son conocidos por su alta conductividad térmica y excelente resistencia al choque térmico, lo que los convierte en una opción popular para muchos hornos industriales.

Metales refractarios (molibdeno y tungsteno)

Cuando las aplicaciones exigen temperaturas más allá de lo que el SiC puede soportar, se requieren metales refractarios como el molibdeno y el tungsteno. Estos materiales pueden alcanzar temperaturas excepcionalmente altas, pero tienen una debilidad crítica: se oxidan y fallan rápidamente en presencia de aire a esas temperaturas.

Cerámicas avanzadas

Los elementos calefactores cerámicos representan una amplia categoría conocida por su transferencia de calor altamente eficiente y su excelente resistencia térmica. Su composición específica determina sus límites de temperatura y su idoneidad para diversos procesos industriales, ofreciendo una alternativa versátil a los elementos metálicos.

Características clave de rendimiento

Más allá de la temperatura máxima, varias propiedades técnicas rigen cómo se comportará un elemento en una aplicación del mundo real.

Resistencia a la oxidación

Este es posiblemente el factor más crítico después de la clasificación de temperatura. La resistencia a la oxidación es la capacidad del elemento para soportar la exposición al aire sin quemarse. Un elemento con poca resistencia a la oxidación debe usarse en una atmósfera de vacío o gas inerte.

Resistividad y masa térmica

La resistividad determina la eficacia con la que el material convierte la electricidad en calor. Una resistividad estable en diferentes temperaturas simplifica el control de la potencia. La baja masa térmica, una ventaja clave de algunos elementos modernos, permite ciclos rápidos de calentamiento y enfriamiento, mejorando la eficiencia del proceso.

Coeficiente de temperatura de resistencia (TCR)

El TCR describe cuánto cambia la resistencia eléctrica del elemento a medida que cambia su temperatura. Un TCR bajo y predecible es muy deseable porque permite un control preciso y estable de la temperatura durante todo el proceso de calentamiento.

Comprendiendo las compensaciones

Elegir un elemento nunca se trata de encontrar una única "mejor" opción; se trata de navegar por una serie de compensaciones de ingeniería.

Atmósfera vs. material

La compensación más significativa es entre la atmósfera de operación requerida y el material. Un elemento como el tungsteno puede alcanzar temperaturas extremas, pero este rendimiento solo es accesible si se puede proporcionar un ambiente de vacío o gas inerte, lo que agrega complejidad y costo al sistema.

Rendimiento vs. durabilidad

Algunos materiales con un rendimiento térmico excepcional pueden ser mecánicamente quebradizos o sensibles a la contaminación química. Debe equilibrar la necesidad de calentamiento rápido o altas temperaturas con las tensiones físicas y químicas de su proceso industrial específico.

Costo vs. capacidad de temperatura

Existe una correlación directa y pronunciada entre el costo y la temperatura máxima de operación. Si bien una aleación de NiCr puede ser suficiente y rentable para 1100 °C, alcanzar 1800 °C o más exige materiales exóticos y significativamente más caros como el tungsteno o cerámicas especializadas.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por los objetivos y limitaciones específicos de su proceso de calentamiento.

- Si su enfoque principal son las temperaturas altas moderadas (hasta 1600 °C) en aire: los elementos de carburo de silicio (SiC) ofrecen una solución robusta y fiable.

- Si su enfoque principal son las temperaturas extremas (por encima de 1600 °C): son necesarios metales refractarios como el molibdeno o el tungsteno, pero debe planificar una atmósfera controlada y no oxidante.

- Si su enfoque principal es el ciclo rápido y la eficiencia energética: priorice los elementos con baja masa térmica y un coeficiente de temperatura de resistencia estable para un control preciso.

Al hacer coincidir las propiedades del material del elemento con sus demandas térmicas y atmosféricas específicas, garantiza un calentamiento fiable, eficiente y preciso.

Tabla resumen:

| Material | Temperatura máxima | Características clave | Atmósfera ideal |

|---|---|---|---|

| Aleaciones de níquel-cromo (NiCr) | Hasta ~1200 °C | Rendimiento duradero y constante | Aire |

| Carburo de silicio (SiC) | Hasta 1600 °C | Alta conductividad térmica, resistente a golpes | Aire |

| Metales refractarios (por ejemplo, molibdeno, tungsteno) | Por encima de 1600 °C | Temperaturas extremas, se oxida en aire | Vacío o gas inerte |

| Cerámicas avanzadas | Varía según la composición | Transferencia de calor eficiente, versátil | Depende del tipo |

¿Tiene dificultades para seleccionar el elemento calefactor de alta temperatura adecuado para el horno de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas para un calentamiento fiable y eficiente. Contáctenos hoy para discutir cómo podemos mejorar sus procesos térmicos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección