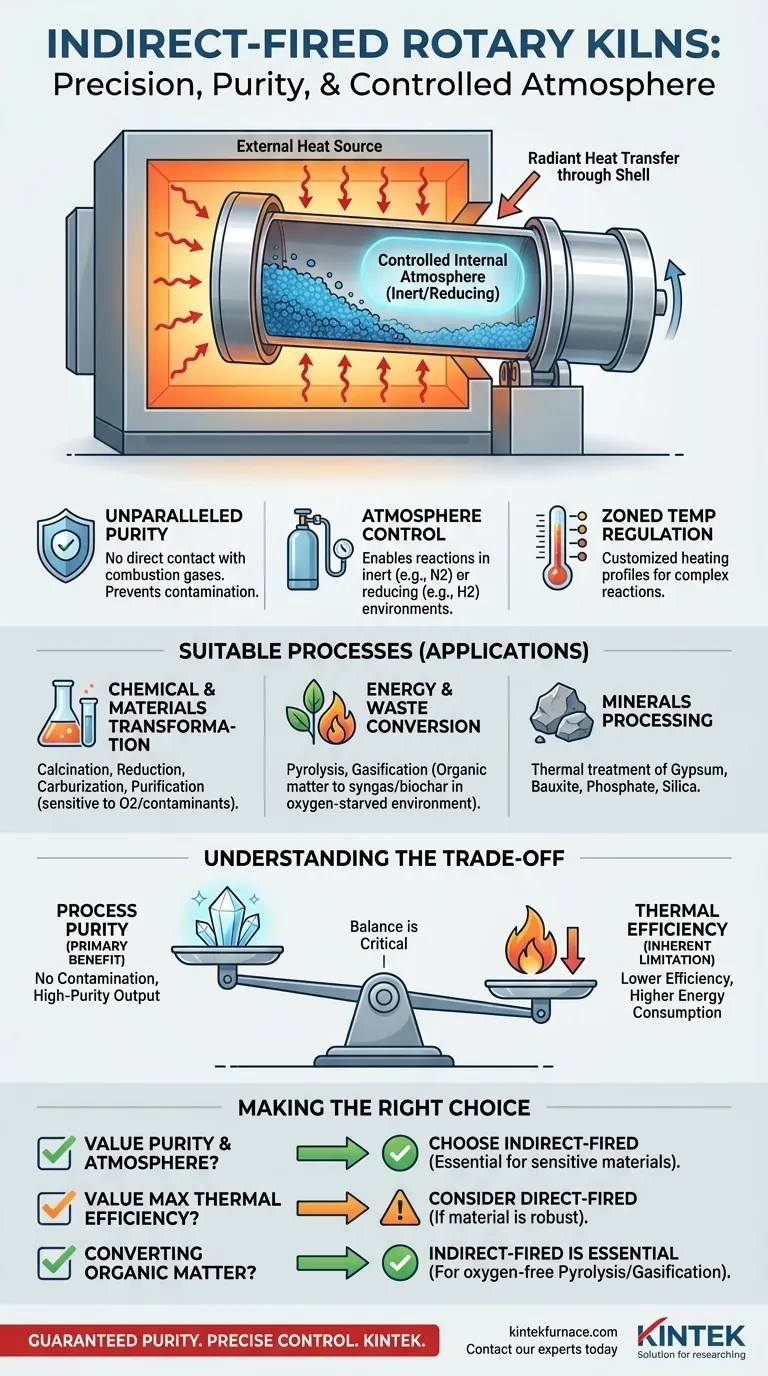

En esencia, un horno rotatorio de calentamiento indirecto es una unidad de procesamiento térmico que calienta el material sin ningún contacto directo entre el material y los gases de combustión. Funciona calentando el exterior de un tambor giratorio, permitiendo que el calor radiante se transfiera a través de la pared de la carcasa al material que cae en su interior. Este diseño proporciona un control incomparable sobre la atmósfera interna.

La ventaja fundamental de un horno de calentamiento indirecto es su capacidad para mantener una atmósfera de proceso pura y controlada. Esto lo convierte en la opción superior para materiales sensibles y reacciones químicas específicas, a pesar de ser menos eficiente térmicamente que las alternativas de calentamiento directo.

Cómo un Horno de Calentamiento Indirecto Logra un Control de Precisión

El diseño único de un horno de calentamiento indirecto, también conocido como calcinador, se centra completamente en separar la fuente de calor del material del proceso. Esta separación es la clave de sus aplicaciones especializadas.

El Principio Fundamental: Calentamiento Externo

El horno es esencialmente un tubo giratorio alojado dentro de un horno estacionario más grande o rodeado por elementos calefactores. La fuente de calor calienta el exterior del tubo giratorio y esta energía irradia hacia adentro.

A medida que el horno gira, voltea continuamente el material, asegurando una exposición uniforme a la superficie interior caliente para una transferencia de calor consistente y eficiente.

Creación de una Atmósfera Controlada

Dado que las llamas o los subproductos de la combustión nunca entran en la cámara de procesamiento, la atmósfera interna se puede gestionar con precisión.

Esto permite que los procesos ocurran en ambientes inertes (por ejemplo, nitrógeno), reductores (por ejemplo, hidrógeno) u otros ambientes gaseosos específicos que serían imposibles en un sistema de calentamiento directo donde los gases de combustión se mezclan con el material.

Regulación de Temperatura por Zonas

Los hornos indirectos modernos a menudo cuentan con múltiples zonas de calentamiento independientes a lo largo del tambor.

Esto permite un perfil de temperatura altamente personalizado, permitiendo que el material se caliente, se mantenga a una temperatura específica y luego se enfríe según los requisitos exactos de una reacción química.

Aplicaciones Clave Impulsadas por el Control de Atmósfera

La capacidad de dictar el entorno interno hace que los hornos de calentamiento indirecto sean esenciales para una variedad de procesos a alta temperatura donde la pureza y las reacciones específicas son primordiales.

Transformación Química y de Materiales

Estos hornos son ideales para reacciones a alta temperatura que son sensibles al oxígeno u otros contaminantes.

Los procesos clave incluyen la calcinación, la reducción de minerales metálicos, la cementación y la purificación de diversos materiales donde se requiere una transformación química específica.

Conversión de Energía y Residuos

El calentamiento indirecto es fundamental para procesos como la pirólisis y la gasificación.

En estas aplicaciones, los materiales orgánicos como la biomasa o los residuos se descomponen térmicamente en un ambiente con escasez de oxígeno para producir productos valiosos como gas de síntesis o biochar, en lugar de simplemente incinerarse.

Procesamiento de Minerales

Las industrias utilizan hornos indirectos para el tratamiento térmico de minerales como el yeso, la bauxita, el mineral de fosfato y la arena de sílice.

El calentamiento controlado logra cambios químicos y físicos específicos en los minerales sin introducir impurezas del gas de combustión.

Comprensión de las Compensaciones

Elegir un horno de calentamiento indirecto implica una clara compensación entre el control del proceso y la eficiencia operativa. Comprender este equilibrio es fundamental para tomar una decisión informada.

El Beneficio Principal: Pureza del Proceso

La ventaja definitiva es la prevención de la contaminación. El material que se procesa solo entra en contacto con la carcasa del horno y la atmósfera controlada que usted introduce, asegurando un producto final puro.

La Limitación Inherente: Eficiencia Térmica

Calentar un material a través de una gruesa carcasa metálica es inherentemente menos eficiente que calentarlo con una llama directa. Esto significa que los hornos de calentamiento indirecto generalmente consumen más energía por unidad de material procesado en comparación con sus contrapartes de calentamiento directo.

Restricciones de Material y Temperatura

La temperatura máxima de operación del horno está limitada por la metalurgia del propio tambor giratorio. La carcasa debe soportar el calentamiento externo manteniendo la integridad estructural a altas temperaturas, lo que puede ser una limitación de diseño para aplicaciones de ultra alta temperatura.

Tomando la Decisión Correcta para Su Proceso

Sus objetivos específicos de proceso determinarán si un horno de calentamiento indirecto es la tecnología adecuada para sus necesidades.

- Si su enfoque principal es la pureza del proceso y el control de la atmósfera: Un horno de calentamiento indirecto es la opción esencial para reacciones sensibles o al producir materiales de alta pureza que no pueden contaminarse con gases de combustión.

- Si su enfoque principal es la máxima eficiencia térmica y el procesamiento a granel: Un horno de calentamiento directo probablemente sea más rentable, asumiendo que su material es robusto y no se ve afectado negativamente por el contacto directo con el gas de combustión.

- Si está convirtiendo materia orgánica en combustible o biochar: El ambiente libre de oxígeno de un horno de calentamiento indirecto es innegociable para permitir la pirólisis o la gasificación en lugar de la combustión.

En última instancia, la selección de la tecnología de horno adecuada se reduce a comprender si su proceso valora más el control atmosférico que la eficiencia térmica bruta.

Tabla Resumen:

| Característica | Ventaja | Ideal Para |

|---|---|---|

| Calentamiento Externo | Sin contaminación por gases de combustión | Materiales de alta pureza, reacciones químicas sensibles |

| Atmósfera Controlada | Operar en ambientes inertes o reductores | Pirólisis, gasificación, reducción de metales |

| Control de Temperatura por Zonas | Perfiles de calentamiento precisos para reacciones complejas | Calcinación, procesamiento de minerales, purificación |

¿Necesita una solución de procesamiento térmico que garantice pureza y control preciso de la atmósfera?

En KINTEK, nos especializamos en equipos avanzados de procesamiento térmico. Nuestra experiencia en el diseño y fabricación de sistemas robustos garantiza que sus materiales sensibles se procesen en el entorno exacto que requieren, ya sea inerte, reductor o atmósferas especializadas para calcinación, pirólisis o purificación.

Hablemos de su aplicación. Póngase en contacto con nuestros expertos hoy mismo para explorar cómo un horno de calentamiento indirecto personalizado puede optimizar su proceso y la calidad del producto.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables